Минимально допустимое значение модуля можно определить из расчёта на изгиб. Однако, при этом в большинстве случаев получаются зацепления с очень мелкими зубьями, применение которых ограничено практикой.

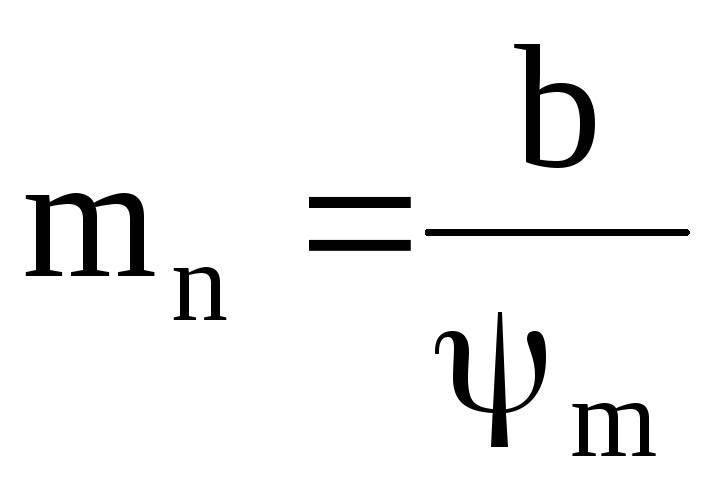

Поэтому значения модуля m n выбирают ориентируясь на практические рекомендации, а затем производится проверка прочности на изгиб:

Для обычных передач

редукторного типа

10.7. Расчёт зубчатых передач при перегрузках.

Этот расчёт проводит только в случае запланированных перегрузок.

,

(9)

,

(9)

,

(10)

,

(10)

здесь

![]() и

и![]() - напряжения при перегрузке (Т пик)

соответственно контактные и при изгибе,

- напряжения при перегрузке (Т пик)

соответственно контактные и при изгибе,

Т пик – момент при перегрузке,

Т max – максимальный длительно действующий момент (определяется по графику нагрузки),

и

и

- напряжения, определённые при нагрузке

Т max ,

- напряжения, определённые при нагрузке

Т max ,

и

и

- допускаемые напряжения при перегрузке.

- допускаемые напряжения при перегрузке.

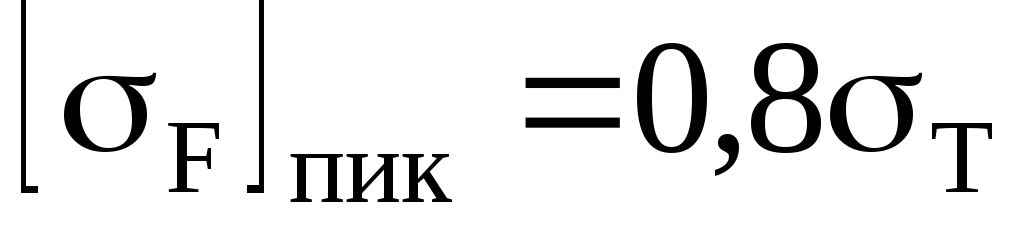

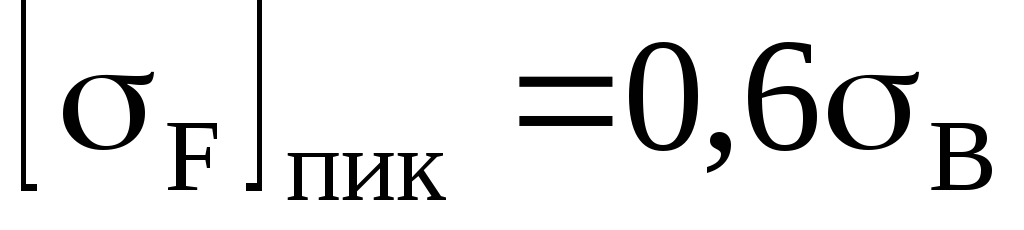

Так как нагрузка при перегрузке действует кратковременно, то значения допускаемых напряжений при перегрузке выбирают высокими.

- при Т.О. – Н., У.,

объёмная закалка,

- при Т.О. – Н., У.,

объёмная закалка,

![]() - при Т.О.- цементация,

закалка ТВЧ, азотирование,

- при Т.О.- цементация,

закалка ТВЧ, азотирование,

- при НВ

- при НВ ,

,

- при НВ>350.

- при НВ>350.

10.8. Порядок расчёта цилиндрических зубчатых передач.

а) Закрытые передачи.

1. Задавшись материалом и Т.О., по формулам 2 или 6 из расчёта на контактную прочность определяют межосевое расстояние a w ;

2. Задавшись

коэффициентом

,

определяют модуль зацепления по формуле

,

определяют модуль зацепления по формуле

и

остальные геометрические параметры.

Кроме того, модуль должен находиться в

пределах

.

Модуль должен быть стандартной величины.

В машиностроении m n

и

остальные геометрические параметры.

Кроме того, модуль должен находиться в

пределах

.

Модуль должен быть стандартной величины.

В машиностроении m n

.

.

3. По формулам 1 или 5 производится проверка прочности зубьев при уточнённых геометрических параметрах.

4. По формулам 3 или 7 производится проверка прочности зубьев на изгиб.

5. При необходимости, по формулам 9 и 10 производится проверка прочности зубьев при перегрузках.

б) Открытые передачи.

1. Задавшись материалом и Т.О., по формулам 4 или 8 из расчёта на изгиб определяется модуль зацепления. Величина m n – величина стандартная.

2. Задавшись числом зубьет шестерни z 1 =20 – 25 определяют остальные геометрические парпметры.

3. По формулам 3 или 7 производится проверка прочности зубьев на изгиб при уточнённых геометрических параметрах.

4. По формуле 10, при необходимости, производится проверка прочности зубьев при перегрузках.

11. Конические зубчатые передачи.

Относятся к

передачам, у которых оси валов пересекаются

под некоторым углом

.

Наиболее распространены передачи с

углом

.

Наиболее распространены передачи с

углом .

.

Конические передачи сложнее цилиндрических в изготовлении и монтаже. Для нарезания конических колёс требуются специальные станки и специальный режущий инструмент (станки типа «Глиссон» или «Комсомолец»). Кроме допусков на размеры зубьев здесь необходимо выдерживать допуски на угловые размеры, а при монтаже обеспечивать совпадение вершин делительных конусов. Выполнить коническое зацепление с той же степенью точности, что и цилиндрическое, много труднее. Пересечение осей валов затрудняет размещение опор, Одно из конических зубчатых колёс, как правило, располагают консольно (обычно шестерню). При этом увеличивается неравномерность распределения нагрузки по длине зуба. В коническом зацеплении действуют осевые силы, которые усложняют конструкцию опор.

Всё это приводит к тому, что по опытным данным нагрузочная способность конической прямозубой передачи составляет лишь около 0,85 цилиндрической. Поэтому они применяются лишь по условиям компоновки механизмов, когда надо располагать валы под углом.

Зубчатые колеса изготавливают из сталей, чугуна и неметаллических материалов. При выборе материалов необходимо обеспечивать прочность зубьев на изгиб, стойкость поверхностных слоев зубьев (контактная прочность) и сопротивление заеданиям. Несущая способность по контактной прочности пропорциональна квадрату твердости зубьев, поэтому для повышения несущей способности передачи и уменьшения габаритов целесообразно применять стали, закаливаемых до значительной твердости. Однако высокая твердость снижает сопротивление изгибу, поэтому вместо объемной закалки (где закаливается весь объем материала зубчатого колеса) применяют поверхностную термическую и химико-термическую обработку (поверхностная закалка ТВЧ, цементация, азотирование и др.), которые придают высокую твердость поверхности зубьев (для высокой контактной прочности) и сохраняют вязкую сердцевину (для высокой изгибной прочности).

При изготовлении стальных зубчатых колес применяют следующие виды термической обработки:

Нормализация позволяет получить твердость 180…220 HB, поэтому нагрузочная способность относительно невелика, но при этом зубья колес хорошо прирабатываются и сохраняют точность, полученную при механической обработке. Нормализованные колеса обычно используют во вспомогательных механизмах, например, в механизмах ручного управления.

Применяемые стали: 40, 45, 50 и др. Для повышения стойкости против заедания шестерни и колеса следует изготавливать из разных материалов.

Улучшение позволяет получить твердость поверхности и сердцевины 200…240 HB (для небольших шестерен 280…320 HB), нагрузочная способность несколько выше, чем при нормализации, но зубья колес прирабатываются хуже. Обычно улучшенные колеса применяют в условиях мелкосерийного и единичного производства при отсутствии жестких требований к габаритам.

Применяемые стали: 40, 45, 50Г, 35ХГС, 40Х и др.

Объемная закалка до твердости 45…55 HRC. Закаливается весь объем материала (см. выше). В настоящее время почти не применяется, за исключением ремонтных предприятий, где нет возможности выполнить поверхностную закалку.

Применяемые стали: 40Х, в более ответственных случаях – 40ХН и др.

Поверхностная закалка с нагревом токами высокой частоты (ТВЧ) до твердости 50…55 HRC при глубине упрочненного слоя до 3…4 мм – дает среднюю нагрузочную способность при достаточно простой технологии упрочнения. Оптимальная глубина прокалки 0,5…1 мм. Закалке ТВЧ обычно предшествует улучшение, поэтому механические свойства сердцевины – как при улучшении.

Изгибная прочность по сравнению с объемной закалкой выше в 1,5-2 раза. Из-за повышенной твердости зубьев передачи плохо прирабатываются. Размеры зубчатых колес практически неограниченны. Необходимо помнить, что при модулях менее 3…5 мм, зуб прокаливается насквозь, что приводит к значительному их короблению и снижению ударной вязкости.

Применяемые стали: 40Х, 40ХН, 35ХМ, 35ХГСА.

Цементация (поверхностное насыщение углеродом) с последующей закалкой ТВЧ и обязательной шлифовкой позволяет получить поверхностную твердость 56…63 HRC при глубине упрочненного слоя 0,5…2 мм. Нагрузочная способность высокая, но технология упрочнения более сложная. Изгибная прочность по сравнению с объемной закалкой выше в 2-2,5 раза.

Широко применяют сталь 20Х, а для ответственных зубчатых колес, особенно работающих с перегрузками и ударными нагрузками, стали 12ХН3А, 20ХНМ, 18ХГТ, 25ХГМ, 15ХФ.

Азотирование (поверхностное насыщение азотом) обеспечивает высокую твердость и износостойкость поверхностных слоев при глубине упрочненного слоя 0,2…0,5 мм, при этом не требуется последующая закалка и шлифование. Малая толщина упрочненного слоя не позволяет применять азотированные колеса при ударных нагрузках и при работе с интенсивным изнашиванием (при загрязненной смазке, попадании абразива). Длительность процесса азотирования достигает 40-60 часов. Обычно азотирование применяют для колес с внутренним зацеплением и других, шлифование которых затруднено.

Применяют молибденовую сталь 38Х2МЮА, но возможно азотирование сталей 40ХФА, 40ХНА, 40Х до меньшей твердости, но большей вязкости.

Нитроцементация – насыщение поверхностных слоев углеродом и азотом в газовой среде с последующей закалкой обеспечивает высокую контактную прочность, износостойкость и сопротивление заеданиям, обладает достаточно высокой скоростью протекания процесса – около 0,1 мм/час и выше. В связи с малым короблением позволяет во многих случаях обойтись без шлифования. Содержание азота в поверхностном слое позволяет применять менее легированные стали, чем при цементации: 18ХГТ, 25ХГТ, 40Х и др.

Лазерная закалка – обеспечивает высокую твердость до 64 HRC, не требует легирования, позволяет местное упрочнение, автоматизацию, не вызывает коробление, но процесс очень медленный.

Чугунные зубчатые колеса дешевле стальных, их применяют в крупногабаритных открытых передачах. Они имеют малую склонность к заеданию и хорошо работают при бедной смазке, но не выдерживают ударных нагрузок. Применяют серые чугуны СЧ 20…СЧ 35, а также высокопрочные магниевые чугуны с шаровидным графитом.

Колеса из неметаллических материалов имеют небольшую массу, не подвержены коррозии, бесшумны в работе. Но невысокая прочность, большие габариты, склонность к старению ограничивают их применение в силовых передачах. Обычно применяют пластмассовые зубчатые колеса в паре со стальной шестерней в слабонагруженных передачах для обеспечения бесшумности, или самосмазываемости, или химической стойкости. Стальные колеса при этом целесообразно закалить до 45 HRC и отшлифовать. К числу давно применяемых пластмасс относятся текстолит марки ПТ и ПТК и древесно-слоистые пластики ДСП-Г. Наиболее перспективными следует считать капролон, полиформальдегид и фенилон.

Материал зубчатых колес выбирают в зависимости от назначения и условий эксплуатации последних, передаваемых ими нагрузок, скоростей вращения и т.п. При выборе марки стали необходимо учитывать следующие требования: низкую стоимость материала, хорошую обрабатываемость резанием, минимальное коробление при закалке и три основных эксплуатационных показателя – высокую прочность, долговечность работы и повышенную стойкость к износу.

Для большинства зубчатых передач комбайнов, тракторов, автомобилей и других сельскохозяйственных машин, передающих большие нагрузки, лимитирующими факторами являются: прочность зубьев – сопротивление на изгиб, стойкость поверхности профиля зубьев против усталостного разрушения (питтинга) и изнашивание зубьев. Может лимитировать один из указанных факторов, но тогда все три фактора имеют почти одинаковые значения.

Для производства зубчатых колес наиболее широко применяют следующие стали:

углеродистые – 40, 50, 45;

хромистые – 20Х, 35Х, 40Х, 50Х;

хромоникелевые – 12ХН3А, 12Х2Н4А, 20ХН;

хромомарганцевые – 18ХГ, 18ХГТ, 25ХГТ, 30ХГТ;

хромомолибденовые – 20ХМ, 30ХМ.

Кроме того, литые стальные колеса изготовляют из углеродистой стали 40Л, 50Л, а зубчатые колеса малонагруженных передач сельскохозяйственных машин из чугуна СЧ18. При малых нагрузках зубчатые колеса также могут изготовляться из текстолита, капрона и других неметаллических материалов.

Известно, что для повышения прочности и износостойкости в стали добавляют один или несколько легирующих элементов. Хром является одним из наиболее универсальных и широко применяемых легирующих элементов. Хром усиливает действие углерода, повышает твердость, стойкость к износу и прокаливаемость при термической обработке. Никель увеличивает ударную прочность, предел упругости и прочность стали на разрыв. Прочная и вязкая поверхность никелевых сталей обеспечивает высокую стойкость к усталости и износу. Никелевые стали хорошо подвергаются цементации, никель уменьшает деформацию и обеспечивает хорошие свойства сердцевины. Марганец повышает прочность, износостойкость, а также глубину прокаливаемости. Молибден увеличивает прокаливаемость сталей при температурах отпуска.

Легированные стали с содержанием хрома, никеля, молибдена,марганца применяютдля изготовления высоконагруженных зубчатых колес. Наилучшие свойства в готовом зубчатом колесе получаются после цементации. Содержание углерода в цементируемых сталях обычно колеблется от 0,15 до 0,25 %. Стали с низким содержанием углерода дают максимальную вязкость зубьев, а с высоким содержанием углерода – максимальную прочность сердцевины. Глубина цементованного слоя зубчатых колес составляет 1…2 мм.

Хромоникелевые, хромомарганцевые и хромомолибденовые стали широко используют при изготовлении зубчатых колес автомобилей.

Материалы для изготовления зубчатых колес в машиностроении – стали, чугуны и пластмассы; в приборостроении зубчатые колеса изготовляют также из латуни, алюминиевых сплавов и др. Выбор материала определяется назначением передачи, условиями ее работы, габаритами колес и даже типом производства (единичное, серийное или массовое) и технологическими соображениями.

Общая современная тенденция в машиностроении – стремление к снижению материалоемкостиконструкций, увеличению мощности, быстроходности и долговечности машины. Эти требования приводят к необходимости уменьшения массы, габаритов и повышения нагрузочной способности силовых зубчатых передач. Поэтому основные материалы для изготовления зубчатых колес – термообработанные углеродистые и легированные стали, обеспечивающие высокую объемную прочность зубьев, а также высокую твердость и износостойкость их активных поверхностей.

В зависимости от твердости активных поверхностей зубьев стальные колеса делятся на две группы, а именно: колеса с твердостью Н ≤ 350 НВ, зубья которых хорошо прирабатываются; колеса с твердостью Н ≥ 350 НВ, зубья которых прирабатываются плохо, а при твердости активных поверхностей обоих колес Н ≥ HRC э полагаются неприрабатывающимися.

Кроме способности к приработке эти группы различны по технологии механической обработки, а также по нагрузочной способности.

Колеса первой группы, изготовляемые из средне- и высокоуглеродистых сталей, подвергают нормализации или улучшению; чистовое нарезание зубьев производят после термообработки, и применения отделочных операций не требуется. Эти технологические преимущества колес первой группы обеспечивают их широкое применение при единичном или мелкосерийном производстве мало- и средненагруженных передач, а также передач с крупногабаритными колесами.

Колеса второй группы изготовляют из легированных сталей, подвергаемых различным видам термической и химико-термической обработки (цементация, объемная или поверхностная закалка, азотирование, планирование, нитроцементация), и применяют для быстроходных и высоконагруженных передач.

Зубья колес второй группы нарезают до термической обработки, при которой происходит коробление зубьев и снижение точности зубчатого венца. Для исправления формы зубьев требуются дорогостоящие отделочные операции (шлифовка, обкатка, притирка зубьев и др.), поэтому колеса с зубьями высокой твердости применяют в изделиях крупносерийного и массового производства. При прочих равных условиях масса колес второй группы в 3–4 раза меньше, чем первой.

Для изготовления тихоходных, преимущественно открытых передач работающих с окружной скоростью до 3 м/с, применяют серые, модифицированные и высокопрочные чугуны, обладающие хорошими литейными свойствами, низкой стоимостью при минимальных отходах материала в стружку.

Нагрузочная способность зубчатых колес из неметаллических материаловзначительно ниже, чем стальных, поэтому их используют в слабонагруженных передачах, к габаритам которых не предъявляется жестких условий, но требуются снижение шума и вибраций, самосмазываемость или химическая стойкость. Зубчатые колеса из неметаллических материалов чаще всего используют в паре с металлическими. Для изготовления неметаллических колес применяют текстолит, древесно-слоистые пластики, капрон, нейлон и др.

При выборе материалов и назначении их термообработки необходимо учитывать, что зуб шестерни в и (передаточное число) раз чаще входит в зацепление, чем зуб колеса. Поэтому для стальных колес первой группы в целях выравнивания долговечности и улучшения прирабатываемости следует твердость активных поверхностей зубьев шестерни делать большей, чем у колеса, причем рекомендуется иметь

Н 1ср – Н 2ср ≥ 20.

Для изготовления шестерни и колеса первой группы целесообразно использовать сталь одной марки, а разность твердости обеспечивать за счет термообработки.

Для колес с неприрабатывающимися зубьями обеспечивать разность твердостей зубьев шестерни и колеса не требуется.

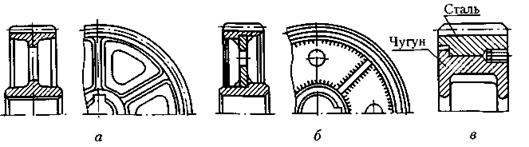

Конструкция цилиндрических колес зависит от их материала, размеров и способа изготовления.

Стальные зубчатые колеса диаметром до 150 мм (рис.1.62) изготовляют из прутка или поковки и выполняют в виде сплошных дисков с двусторонней (а ), односторонней (б ) ступицей либо без нее (в ).Стальные колеса диаметром до 500 мм чаще всего изготовляют коваными или штампованными; они имеют обод и ступицу, соединенные диском с отверстиями (рис.1.62, г ). Шестерни, диаметр которых меньше удвоенного диаметра вала, изготовляют как одно целое с валом и называют вал-шестерня (рис.1.62, д ). В коробках скоростей применяют несколько шестерен, изготовленных из одного куска металла; такие зубчатые колеса называют блоками шестерен. Колеса диаметром более 500 мм обычно изготовляют отливкой; обод и ступицы соединяются спицами крестообразного (рис.1.63, а ),овального, таврового и других сечений. В единичном производстве колеса большого диаметра делают сварной конструкции (рис.1.63,б ). В целях экономии высококачественной стали колеса больших диаметров нередко делают бандажированными (рис.1.63, в ), когда стальной обод насаживается на чугунный центр; применяют также конструкции, в которых обод и центр соединяют крепежными болтами.

Рис. 1.62. Виды стальных зубчатых колес

Рис. 1.63. Варианты изготовления зубчатых колес большого диаметром

Чугунные зубчатые колеса независимо от их размера изготовляют отливкой с последующей механической обработкой.

Неметаллические зубчатые колеса изготовляют цельными или составными. На рис.1.64 показано составное зубчатое колесо из склеенных пластин текстолита, надетых на металлическую втулку и скрепленных дисками с помощью болтов. Зубчатые колеса из капрона и нейлона изготовляют отливкой под давлением; нередко венец из этих материалов отливают вместе со стальным центром или насаживают на центр с натягом и скрепляют винтами.

Рис. 1.64. Вариант изготовления неметаллического зубчатого колеса

Методы образования зубьев можно разделить на две основные группы: накатывание и нарезание (кроме того, иногда изготовляют колеса с литыми зубьями).

Накатывание зубьев стальных колес производится накатным инструментом путем пластическойдеформации венца колеса. Накатывание зубьев с модулем до 1мм производится в холодном состоянии; при большем модуле венец нагревается токами высокой частоты.

Зубонакатывание применяется в массовом производстве и является высокопроизводительным методом, обеспечивающим минимальные отходы металла в стружку и повышение прочности зубьев, так как волокна металла в заготовке не перерезаются, а изгибаются.

Нарезание зубьев выполняют методом копирования и методом обкатки.

Метод копирования заключается в том, что впадины зубчатого венца прорезаются инструментом, профиль режущей части которого точно или приблизительно соответствует очертаниям впадины. На рис.1.65 показано фрезерование зубьев цилиндрического колеса модульными фрезами: дисковой (а ) и концевой (б ).После прорезания одной впадины заготовка возвращается в исходное положение, поворачивается на величину углового шага, и процесс повторяется.

Рис. 1.65. Фрезерование зубьев цилиндрического колеса

Так как с изменением числа зубьев колеса меняется и форма впадины, то для каждого модуля и числа зубьев нужно иметь свою фрезу, что практически невозможно. Поэтому фрезой одного модуля прорезают впадины в определенном диапазоне чисел зубьев (например, фрезой для 30 зубьев обрабатывают колеса с числом зубьев от 24 до 36), в результате чего зубья не всегда будут иметь точный профиль. Фрезерование зубьев методом копирования является простым, но недостаточно точным и весьма малопроизводительным методом, применяющимся в основном в единичном производстве.

К методу копирования можно отнести способы образования зубьев колес протягиванием, холодной или горячей штамповкой, а также прессованием и литьем под давлением.

Метод обкатки (огибания) является весьма точным, высокопроизводительным, универсальными наиболее распространенным способом образования зубьев. Рассмотренный ранее процесс накатывания зубьев можно отнести к методу обкатки.

Процесс нарезания зубьев на зубообрабатывающих станках уподобляется процессу зацепленияпары зубчатых колес или колеса с рейкой, когда одно из колес или рейка снабжены режущими элементами и превращены таким образом в режущий инструмент, называемый производящим колесом. Зубчатое зацепление производящего колеса с обрабатываемым зубчатым колесом называется станочным зацеплением . На рис.1.66 показаны основные виды станочных зацеплений и соответствующие движения инструмента и заготовки: а – нарезание зубьев инструментальной рейкой (зуборезной гребенкой) на зубодолбежном станке; б – нарезание зубьев зуборезным долбяком на зубодолбежном станке; в – нарезание зубьев червячной модульной фрезой на зубофрезерном станке (червячная модульная фреза в осевом сечении имеет профиль инструментальной рейки).

Зуборезный инструмент профилируют на основе стандартных исходных контуров, один из которых (для цилиндрических эвольвентных зубчатых колес с модулями более 1 мм) показан на рис.1.57. Одним и тем же инструментом можно нарезать колеса данного модуля с разным числом зубьев,что является весьма существенным достоинством метода обкатки. На зубодолбежных станках долбяком обрабатывают колеса как с внешними, так и внутренними зубьями. Червячными фрезами на зубофрезерных станках можно нарезать прямозубые, косозубые и шевронные колеса с дорожкой посередине (для выхода режущего инструмента); шевронные колеса без дорожки нарезают специальными косозубыми долбяками или гребенками. Наиболее производительным способом нарезания зубьев является фрезерование червячной фрезой. Как правило, зуборезные станки – полуавтоматы.

При необходимости получения весьма точных и чистых поверхностей зубьев применяют отделочные операции: шевингование, обкатку (для зубьев невысокой твердости) или шлифование, притирку (для закаленных зубьев).

Зубчатые колеса со смещением . Необходимость снижения материалоемкости конструкций и получения минимальных габаритов приводит к необходимости создания передач с возможно меньшим числом зубьев. Однако при нарезании шестерен с малым числом зубьев в станочном зацеплении возникает явление интерференции зубьев , когда часть пространства оказывается одновременно занятой зубьями производящего и обрабатываемого колес.

Интерференция приводит к срезанию части номинальной поверхности у основания зуба обрабатываемого колеса (подрезание зубьев ) или срезанию части номинальной поверхности у вершины зуба (срезание зубьев , свойственное колесам с внутренними зубьями).

Рис. 1.66. Основные виды станочных зацеплений

На рис. 1.67, а показано изменение формы зуба в зависимости от числа зубьев колеса.

Рис. 1.67. Схемы изменения формы зуба и смещения инструментальной рейки в станочном зацеплении

При уменьшении числа зубьев их толщина у основания уменьшается, у вершины зуб заостряется, а кривизна эвольвентного профиля увеличивается, – все это приводит к уменьшению прочности зуба. При числе зубьев, меньшем z min , в станочном зацеплении возникает явление интерференции, и происходит подрезание зубьев. Для того чтобы избежать подрезания зубьев в станочном зацеплении, производят смещение инструментальной рейки на величину хт, где х – коэффициент смещения; т – модуль зубьев (рис.1.67, б ).

Смещение рейки от оси колеса считают положительным, а к оси – отрицательным. На рисунке показано предельное положение рейки, при котором подрезание зубьев прекращается, т.е. положение, когда линия АВ вершины инструментальной рейки (заштрихованная закругленная часть рейки в образовании активного профиля зубьев не участвует) будет проходить через точку В на линии зацепления. Так как размеры зуба инструмента стандартизованы, то при прочих равных условиях опасность возникновения подрезания определяется числом зубьев колеса.

При выборе материалов необходимо обеспечивать прочность зубьев на изгиб, стойкость поверхностных слоев зубьев (контактная прочность) и сопротивление заеданиям. Несущая способность по контактной прочности пропорциональна квадрату твердости зубьев, поэтому для повышения несущей способности передачи и уменьшения габаритов целесообразно применять стали, закаливаемых до значительной твердости. Однако высокая твердость снижает сопротивление изгибу, поэтому вместо объемной закалки (где закаливается весь объем материала зубчатого колеса) применяют поверхностную термическую и химико-термическую обработку (поверхностная закалка ТВЧ, цементация, азотирование и др.), которые придают высокую твердость поверхности зубьев (для высокой контактной прочности) и сохраняют вязкую сердцевину (для высокой изгибной прочности).

При изготовлении стальных зубчатых колес применяют следующие виды термической обработки:

· Нормализация

позволяет получить твердость 180…220 …

HB, поэтому нагрузочная способность относительно невелика, но при этом зубья колес хорошо прирабатываются и сохраняют точность, полученную при механической обработке. Нормализованные колеса обычно используют во вспомогательных механизмах, например, в механизмах ручного управления.

Применяемые стали: 40, 45, 50 и др. Для повышения стойкости против заедания шестерни и колеса следует изготавливать из разных материалов.

· Улучшение позволяет получить твердость поверхности и сердцевины 200…240 HB (для небольших шестерен 280…320 HB), нагрузочная способность несколько выше, чем при нормализации, но зубья колес прирабатываются хуже. Обычно улучшенные колеса применяют в условиях мелкосерийного и единичного производства при отсутствии жестких требований к габаритам.

Применяемые стали: 40, 45, 50Г, 35ХГС, 40Х и др.

· Объемная закалка до твердости 45…55 HRC. Закаливается весь объем материала (см. выше). В настоящее время почти не применяется, за исключением ремонтных предприятий, где нет возможности выполнить поверхностную закалку.

Применяемые стали: 40Х, в более ответственных случаях – 40ХН и др.

· Поверхностная закалка с нагревом токами высокой частоты (ТВЧ) до твердости 50…55 HRC при глубине упрочненного слоя до 3…4 мм – дает среднюю нагрузочную способность при достаточно простой технологии упрочнения. Оптимальная глубина прокалки 0,5…1 мм. Закалке ТВЧ обычно предшествует улучшение, поэтому механические свойства сердцевины – как при улучшении.

Изгибная прочность по сравнению с объемной закалкой выше в 1,5-2 раза. Из-за повышенной твердости зубьев передачи плохо прирабатываются. Размеры зубчатых колес практически неограниченны. Необходимо помнить, что при модулях менее 3…5 мм, зуб прокаливается насквозь, что приводит к значительному их короблению и снижению ударной вязкости.

Применяемые стали: 40Х, 40ХН, 35ХМ, 35ХГСА.

· Цементация (поверхностное насыщение углеродом) с последующей закалкой ТВЧ и обязательной шлифовкой позволяет получить поверхностную твердость 56…63 HRC при глубине упрочненного слоя 0,5…2 мм. Нагрузочная способность высокая, но технология упрочнения более сложная. Изгибная прочность по сравнению с объемной закалкой выше в 2-2,5 раза.

Широко применяют сталь 20Х, а для ответственных зубчатых колес, особенно работающих с перегрузками и ударными нагрузками, стали 12ХН3А, 20ХНМ, 18ХГТ, 25ХГМ, 15ХФ.

· Азотирование (поверхностное насыщение азотом) обеспечивает высокую твердость и износостойкость поверхностных слоев при глубине упрочненного слоя 0,2…0,5 мм, при этом не требуется последующая закалка и шлифование. Малая толщина упрочненного слоя не позволяет применять азотированные колеса при ударных нагрузках и при работе с интенсивным изнашиванием (при загрязненной смазке, попадании абразива). Длительность процесса азотирования достигает 40-60 часов. Обычно азотирование применяют для колес с внутренним зацеплением и других, шлифование которых затруднено.

Применяют молибденовую сталь 38Х2МЮА, но возможно азотирование сталей 40ХФА, 40ХНА, 40Х до меньшей твердости, но большей вязкости.

· Нитроцементация – насыщение поверхностных слоев углеродом и азотом в газовой среде с последующей закалкой обеспечивает высокую контактную прочность, износостойкость и сопротивление заеданиям, обладает достаточно высокой скоростью протекания процесса – около 0,1 мм/час и выше. В связи с малым короблением позволяет во многих случаях обойтись без шлифования. Содержание азота в поверхностном слое позволяет применять менее легированные стали, чем при цементации: 18ХГТ, 25ХГТ, 40Х и др.

· Лазерная закалка – обеспечивает высокую твердость до 64 HRC, не требует легирования, позволяет местное упрочнение, не вызывает коробление, хорошо автоматизируется, но процесс очень медленный.

Характеристики механических свойств распространенных сталей, применяемых для изготовления зубчатых колес, после термической или термохимической обработки представлены в табл. 2.2.

Получение нужных механических свойств зависит не только от температурного режима термообработки, но и от наибольших размеров сечения заготовки D или толщины колеса (рис. 2.11).

При поверхностной термической обработке зубьев механические характеристики сердцевины зуба зависят от предшествующей операции – улучшения. Исключение составляют зубья с m < 3 мм, подвергаемые закалке ТВЧ: они прокаливаются насквозь, что приводит к значительному их короблению и снижению ударной вязкости.

Чугунные зубчатые колеса дешевле стальных, их применяют в крупногабаритных открытых передачах. Они имеют малую склонность к заеданию и хорошо работают при бедной смазке, но не выдерживают ударных нагрузок. Применяют серые чугуны СЧ 20…СЧ 35, а также высокопрочные магниевые чугуны с шаровидным графитом.

Колеса из неметаллических материалов имеют небольшую массу, не подвержены коррозии, бесшумны в работе. Но невысокая прочность, большие габариты, склонность к старению ограничивают их применение в силовых передачах. Обычно применяют пластмассовые зубчатые колеса в паре со стальной шестерней в слабонагруженных передачах для обеспечения бесшумности, или самосмазываемости, или химической стойкости. Стальные колеса при этом целесообразно закалить до 45 HRC и отшлифовать. К числу давно применяемых пластмасс относятся текстолит марки ПТ и ПТК и древесно-слоистые пластики ДСП-Г. Наиболее перспективными следует считать капролон, полиформальдегид и фенилон.