4. Число зубьев червячного колеса Z 2 определяется по формуле:

Z 2 = Z 1 ·U, (87)

5. Коэффициент диаметра червяка q (количество модулей, которое укладывается в делительном окружном червяке) принимают q=8 или 10, а для слабонагруженных передач – Т 2 ≤ 300 Н∙м q=12 или 14.

6. Делительный угол подъёма витка червяка:

7. Коэффициент концентрации нагрузки K Нβ:

При постоянной нагрузке K Нβ =1, а при переменной

![]() (89)

(89)

где Z 2 – число зубьев колеса;

Θ – коэффициент деформации червяка (таблица 16);

χ – коэффициент, учитывающий характер изменения нагрузки: при постоянной нагрузке χ=1, при переменной χ=0,6 и при значительных колебаниях χ=0,3.

Коэффициент динамической нагрузки принимают в пределах K Н V =1,0…1,3.

8. Крутящий момент на червяке:

где Р 1 – мощность на червяке, кВт;

ω 1 – угловая скорость червяка, рад/с.

9. Крутящий момент на червячном колесе:

Т 2 =Т 1 ∙u∙η, Н×м (90)

где u – передаточное число червячной передачи;

η – к.п.д. червячной передачи (принимают при: Z 1 =1; η=0,7…0,75; при Z 1 =2; η=0,75…0,82; при: Z 1 =4; η=0,82…0,92).

Таблица 16 - Коэффициент деформации червяка Ө в

зависимости от Z 1 и q

| Z 1 | q | |||

| 12,5 | ||||

10. Межосевое расстояние из расчёта на контактную прочность зубьев колеса:

мм (91)

мм (91)

где [σ] Н – допускаемое контактное напряжение зубьев колеса, Н/мм 2 ;

q – коэффициент диаметров червяка;

Z 2 – число зубьев колеса;

Т 2 – крутящий момент на колесе, Н×м.

Значения а W округлить по ГОСТ 2144-76.

1-й ряд – 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500;

2-й ряд – 140; 180; 225; 280; 355; 450.

11. Модуль червячной передачи:

Полученное значение округлить по стандарту до ближайшего из ряда:

1-й ряд – 1,0; 1,25; 1,6; 2,0; 2,5; 3,15; 4,0; 5,0; 6,3; 8,0; 10; 12,5; 16,0; 20,0;

2-й ряд – 3,0; 3,5; 6,0; 7,0; 12,0.

12. Определить новое значение межосевого расстояния:

а w = , мм (93)

13. Проверочный расчет на контактную прочность выполнить по формуле:

, МПа (94)

, МПа (94)

Значение коэффициента динамической нагрузки К Н V выбираем по таблице 17 из соотношений:

Таблица 17 - Значение коэффициента К Н V

| V, м/с | |||||

| К Н V | 1,07 | 1,14 | 1,22 | 1,3 |

Окружная скорость червяка:

V=ω 1 · , м/с (95)

Делительный диаметр червяка:

d 1 =m · q, мм (96)

14. Проверочный расчёт зубьев колеса по напряжениям изгиба:

, МПа (97)

, МПа (97)

где К Fβ = К Нβ и К FV = К Н V коэффициенты (определены ранее);

значения коэффициента формы зубьев червячного колеса принимают из таблицы 18 в зависимости от эквивалентного числа зубьев , причём ;

d 2 – делительный диаметр колеса.

Таблица 18 – Значения коэффициента формы зуба Y F

| 1,98 | 1,88 | 1,85 | 1,80 | 1,76 | 1,71 | 1,64 | 1,61 | |

| 1,55 | 1,48 | 1,45 | 1,40 | 1,34 | 1,30 | 1,27 | 1,24 |

Допускаемое напряжение на изгиб для зубьев червячных колёс из бронзы: при работе зубьев одной стороной

при работе зубьев обеими сторонами (в реверсивной передаче)

![]() , МПа (99)

, МПа (99)

где σ Т и σ b – соответственно предел текучести и предел прочности при растяжении из бронзы (см. таблицу 13).

Коэффициент долговечности (100)

где N 0 =10 6 , эквивалентное число циклов напряжений N Е определяется по формуле, где показатель степени m=9. Если N Е <10 6 , то принимают N Е =10 6 , а если N Е >25·10 6 , то принимают N Е =25·10 6 .

Допускаемое напряжение на изгиб [σ F2 ] для зубьев червячных колёс из чугуна при работе зубьев одной стороны [σ F2 ]= при работе зубьев обеими сторонами [σ F2 ]=

где σ bu – предел прочности чугуна при изгибе (см. таблицу 13).

15. Скорость скольжения червяка:

![]() , м/с (101)

, м/с (101)

где m – модуль передачи, мм;

ω 1 – угловая скорость червяка, рад/с;

Z 1 – число витков червяка.

16. Коэффициент полезного действия червячной передачи с учётом потерь в опорах передачи:

![]() , (102)

, (102)

где γ – делительный угол подъёма витка червяка;

φ 1 – приведённый угол трения (выбирается из таблицы 19).

17. Размеры червяка:

Делительный диаметр червяка, d 1 =q·m, мм.

Диаметр вершин (внешний диаметр) d а1 = d 1 +2m, мм.

Диаметр впадин , мм (для архимедовых и конволютных)

![]() , мм (103)

, мм (103)

Длина нарезанной части В≥(С 1 +С 2 ·Z 2)·m+25, мм (104)

Условный угол обхвата ![]() , (108)

, (108)

Таблица 19 - Приведённый коэффициент трения f 1 и угол трения φ 1 при работе червячного колеса из фосфорной бронзы по стальному червяку

| V C К | f 1 | φ 1 | V C К | f 1 | φ 1 |

| 0,01 | 0,11-0,12 | 6 0 17-6 0 51 | 2,0 | 0,035-0,45 | 2 0 00-2 0 35 |

| 0,10 | 0,08-0,09 | 4 0 34-5 0 06 | 2,5 | 0,030-0,040 | 1 0 43-2 0 17 |

| 0,25 | 0,065-0,075 | 3 0 43-4 0 17 | 3,0 | 0,028-0,035 | 1 0 36-2 0 00 |

| 0,5 | 0,055-0,065 |

Теги; Червячные передачи, червячный вал, венец червячный, бронзовый червяк, винтовая передача, червячная передача, винт червячый, червячная шестерня, червяк редуктора червяк, шестерни, червячный венец, колесо червячное

Червячные передачи применяют для передачи вращательного движения между валами, у которых угол скрещивания осей обыч¬но составляет 0 = 90° (рис.2.5.1).

Рисунок 2.5.1. Червячная передача: 1 — червяк; 2 — венец червячного колеса.

В большинстве случаев веду¬щим является червяк, т. е. короткий винт с трапецеидальной или близкой к ней резьбой.

Для облегания тела червяка венец червячного колеса имеет зубья дугообразной формы, что увеличивает длину контактных линий в зоне зацепления.

Червячная передача — это зубчато-винтовая передача, дви¬жение в которой осуществляется по принципу винтовой пары.

6.1.2 Область применения червячных передач

Червячные передачи применяют при небольших и средних мощностях, обычно не превышающих 100 кВт. Приме¬нение передач при больших мощностях неэкономично из-за срав¬нительно низкого к. п. д. и требует специальных мер для охлажде¬ния передачи во избежание сильного нагрева. Червячные передачи широко применяют в подъемно-тран¬спортных машинах, троллейбусах и особенно там, где требуется высокая кинематическая точность (делительные устройства стан¬ков, механизмы наводки и т. д.). Червячные передачи во избежание их перегрева предпочти¬тельно использовать в приводах периодического (а не непрерыв¬ного) действия.

6.1.3 Достоинства червячной передачи

1) Плавность и бесшум¬ность работы.

2) Компактность и сравнительно небольшая мас¬са конструкции.

3) Возможность большого редуцирования, т. е. получения больших переда¬точных чисел (в отдельных случаях в не силовых передачах до 1000).

4) Возможность получе¬ния самотормозящей передачи, т. е. допускающей передачу дви¬жения только от червяка к колесу. Самоторможение червячной передачи позволяет выполнить механизм без тормозного устрой¬ства, препятствующего обратному вращению колеса.

5) Высокая кинематическая точность.

6.1.4 Недостатки червячной передачи

1) Сравнительно низкий к. п. д. вследствие сколь¬жения витков червяка по зубьям колеса.

2) Значительное выделе¬ние теплоты в зоне зацепления червяка с колесом.

3) Необходи¬мость применения для венцов червячных колес дефицитных ан¬тифрикционных материалов.

4) Повышенное изнашивание и склонность к заеданию.

6.1.5 Классификация червячных передач

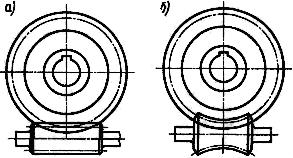

В зависимости от формы внешней поверхности червяка (рис.2.5.2) передачи бывают с цилиндрическим (а) или с глобоидным (б) червяком.

Глобоидная передача имеет повышенный к.п.д., более высо¬кую несущую способность, но сложна в изготовлении и очень чувствительна к осевому смещению червяка, вызванному изнашиванием подшипников.

1. В зависимости от направления линии витка червяка чер¬вячные передачи бывают с правым и левым направлением линии витка.

2. В зависимости от числа витков (заходов резьбы) червяка передачи бывают с одновитковым или многовитковым червяком.

Рисунок 2.5.2. Схемы червячных передач

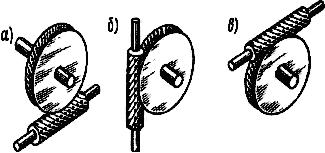

3. В зависимости от расположения червяка относительно колеса (рис. 2.5.3) передачи бывают: с нижним (а), боковым (б) и верхним (в) червяками. Чаще всего расположение червяка диктуется условиями компоновки изделия. Нижний червяк обыч¬но применяют при окружной скорости червяка u1?5 м/с во избежание потерь на перемешивание и разбрызгивание масла.

4. В зависимости от формы винтовой поверхности резьбы цилиндрического червяка передачи бывают: с архимедовым, конволютными и эвольвентным червяками. Каждый из них требует особого способа нарезания.

Рисунок 2.3.3 Виды расположения червяка

Эвольвентным червяк представляет собой цилиндрическое косозубое колесо с эвольвентным профилем и с числом зубьев, равным числу вит¬ков червяка.

Практика показала, что при одинаковом качестве изготовле¬ния форма профиля нарезки червяка мало влияет на работоспо¬собность передачи. Выбор профиля нарезки червяка зависит от способа изготовления и связан также с формой инструмента для нарезания червячного колеса.

Наибольшее распро¬странение получили архимедовы червяки рис. 2.5.4.

Рисунок 2.5.4 Архимедов червяк

6.1.6 Основные геометрические соотношения в червячной передаче

Геометрические размеры червяка и колеса определяют по формулам, аналогичным формулам для зубчатых колес. В червячной передаче расчетным является осевой модуль червяка m, равный торцовому модулю червячного колеса. Значения расчетных модулей m выбирают из ряда: 2; 2,5; 3,15; 4; 5; 6,3; 8; 10; 12,5; 16; 20 мм.

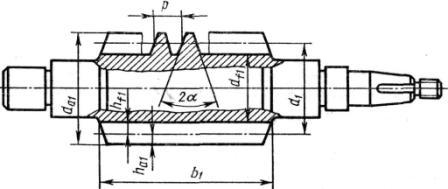

6.1.7 Основные геометрические размеры червяка (рис. 2.5.6):

Рисунок 2.5.6 Геометрические параметры червяка

угол профиля витка в осевом сечении 2а = 40°

расчетный шаг червяка (2.5.1),

откуда расчетный модуль (2.5.2),

ход витка (2.5.3),

где z1 — число витков червяка;

- высота головки витка червяка и зуба колеса; ![]() - высота ножки витка червяка и зуба колеса;

- высота ножки витка червяка и зуба колеса;

- делительный диаметр червяка, т. е. диаметр такого цилиндра червяка, на котором толщина витка равна ширине впадины,

где q

— число модулей в делительном диаметре червяка или коэффициент диаметра червяка.

Чтобы червяк не был слишком тонким, q

увеличивают с уменьшением m

. Тонкие червяки при работе получают большие прогибы, что нарушает правильность зацепления.

Значения коэффициентов диаметра червяка q выбирают из ряда: 7,1; 8,0; 9,0; 10,0; 11,2; 12,5; 14,0; 16,0; 18,0; 20,0; 22,4; 25,0.

Длина нарезанной части червяка зависит от числа витков.

6.1.8 Основные геометрические размеры червячного колеса

Рисунок 2.5.7 Геометрические параметры червячного колеса

диаметр вершин витков (2.5.4),

диаметр вершин витков (2.5.5),

делительный диаметр (2.5.6),

диаметр вершин зубьев (2.5.7),

диаметр впадин колеса (2.5.8)

межосевое расстояние — главный параметр червячной передачи

где -коэффициент смещения инструмента,

наибольший диаметр червячного колеса

Ширина венца червячного колеса зависит от числа витков червяка: В ГОСТе рекомендуются сочетания параметров z1, z2, q, m,обеспечивающие при стандартных межосевых расстояниях получение различных передаточных чисел u..

6.1.9 Конструктивные элементы червячной передачи

В большинстве случаев червяк изготовляют как одно целое с валом, для обеспечения жесткости червяка.

Для экономии бронзы зубчатый венец червячного колеса изготовляют отдельно от чугунного или стального диска:

1) колесо с напрессованным венцом. Эта конструкция применяется при небольшом диаметре колес в мелкосерийном производстве (рис. 2.5.8).

Рисунок 2.5.8 Колесо с напрессованным венцом

2) колесо с привернутым венцом. Такую конструкцию применяют при диметрах колеса более 400мм (рис.2.5.9)

Рисунок 2.5.9 Колесо с привернутым венцом

3) колесо с венцом, отлитым на стальном центре. Эту конструкцию применяют в серийном и массовом производстве (рис. 2.5.10)

Рисунок 2.5.10 колесо с отлитым венцом Теги; Червячные передачи, червячный вал, венец червячный, бронзовый червяк, винтовая передача, червячная передача, винт червячый, червячная шестерня, червяк редуктора червяк, шестерни, червячный венец, колесо червячное

Л.5 Червячные передачи.

1. Общие сведения, устройство передачи, материалы, область применения, достоинства и недостатки.

2. Геометрическое соотношение размеров червячной передачи с архимедовым червяком.

3. Основные критерии работоспособности червячных передач и расчет их на прочность.

4. Тепловой расчет червячной передачи.

5. Последовательность проектировочного расчета червячных передач.

1. Общие сведения, устройство передачи, материалы, область применения, достоинства и недостатки.

Червячная передача (рис. 5.1, с. 131 Мархель) – механизм для передачи вращения между валами посредством винта червяка (червяка 1) и сопряженного с ним червячного колеса 2.

Геометрические оси валов при этом скрещиваются под углом 90 0 . Ведущим элементом здесь обычно является червяк (как правило, это винт с трапецеидальной резьбой), ведомым – червячное колесо с зубьями особой формы, получаемыми в результате взаимного огибания с витками червяка.

Различают два вида червячных передач: цилиндрическое (с цилиндрическими червяками, см. рис.5.1, а , в ); глобоидные (с глобоидными червяками, см. рис.5.1, б ).

Червячные передачи применяют при небольших и средних мощностях в разных отраслях машиностроения.

Вопрос : Какие из цилиндрических и конических зубчатых передач применяют для передачи вращения между валами, оси которых скрещиваются?

-Для передачи вращения между валами, оси которых скрещиваются, приемлемы цилиндрическая винтовая и коническая гипоидная передачи.

Червячную передачу, у червяка и колеса которой делительные и начальные поверхности цилиндрические, называют цилиндрической червячной передачей.

В зависимости от формы профиля витка различают:

Архимедов червяк (рис.5.2, а ) – цилиндрический червяк, торцовый профиль витка которого является архимедовой спиралью. Этот червяк подобен винту с трапецеидальной резьбой;

Эвольвентный червяк (рис. 5.2, б ); имеет эвольвентный профиль витка в его торцовом сечении (как у косозубого колеса);

Конволютный червяк; торцовый профиль витка является удлиненной или укороченной эвольвентой.

В машиностроении из цилиндрических червяков наиболее распространены архимедовы червяки. Их можно нарезать на обычных токарных или резьбофрезерных станках.

По числу витков

червяки делят на однозаходные и

многозаходные, по направлению витка –

левые или правые. Наиболее распространено

правое направление с числом витков

червяка

,

зависящим от передаточного числа ;

; выбирают так, чтобы обеспечить число

зубьев колеса

выбирают так, чтобы обеспечить число

зубьев колеса .

.

С увеличением числа заходов (витков) червяка угол подъема винтовой линии возрастает, что повышает КПД передачи. Поэтому однозаходные (одновитковые) червяки без крайней необходимости применять не рекомендуется.

В большинстве случаев червяки изготавливают за одно целое с валом, реже – отдельно от вала, а затем закрепляют на нем.

Червячное колесо (рис. 5.1,а) в отличие от косозубых зубчатых колес имеет вогнутую форму зуба, способствующую облеганию витков червяка.

Направление и угол подъема зубьев червячного колеса соответствуют направлению и углу подъема витков червяка.

Минимальное число

зубьев колеса

определяют из условия отсутствия

подрезания и обеспечения достаточной

поверхности зацепления. Для силовых

передач рекомендуется принимать

определяют из условия отсутствия

подрезания и обеспечения достаточной

поверхности зацепления. Для силовых

передач рекомендуется принимать ,

во вспомогательных кинематических

передачах

,

во вспомогательных кинематических

передачах .

Максимальное число зубьев не ограничено,

но в силовых передачах чаще принимают

50-60 (до 80). В кинематических передачах

может доходить до 600-1000.

.

Максимальное число зубьев не ограничено,

но в силовых передачах чаще принимают

50-60 (до 80). В кинематических передачах

может доходить до 600-1000.

Вопрос : Какие передачи показаны на рис.5.2?

- На рис. 5.2 показаны цилиндрические червячные передачи.

Червячную передачу, показанную на рис. 5.4, называют глобоидной. Витки ее червяка расположены на глобоидной (торовой) поверхности. Эта передача появилась сравнительно недавно, имеет повышенную нагрузочную способность (в 1,5-2 раза больше, чем у обычных червячных передач), так как линия контакта в глобоидных передачах располагается благоприятно, что улучшает условия для образования масляных клиньев, и в зацеплении находится большое число зубьев колеса и витков червяка.

Глобоидные передачи требуют повышенной точности изготовления и монтажа, искусственного охлаждения. Эти передачи применяют реже, чем цилиндрические.

Вопрос: Чем в основном достигается повышенная нагрузочная способность глобоидных передач по сравнению с цилиндрическими червячными передачами?

- Червяк в глобоидной передаче охватывает колесо по дуге (сравните рис. 5.2 и рис.5.4), поэтому при одних и тех же габаритных размерах в зацеплении одновременно находится большое число зубьев, чем в обычной цилиндрической червячной передаче, поэтому глобоидные передачи могут передать при одних и тех же габаритных размерах большую мощность.

Материалы червячной передачи.

Материалы в червячной передаче должны иметь в сочетании низкий коэффициент трения, обладать повышенной износостойкостью и пониженной склонностью к заеданию. Обычно это разнородные материалы.

Червяки изготавливают в основном из сталей марок 40,45,50 с закалкой до HRC 45-55 ; 15Х; 20Х; 40Х; 40ХН; 12ХН3, 18ХГТ с цементацией и закалкой до HRC 58-63 .

Червячные колеса (или их венцы) изготавливают только из антифрикционных сплавов.

При скоростях скольжения до 2 м/с и больших диаметрах колес для их изготовления можно использовать чугуны марок СЧ15, СЧ20, СЧ25; до 6 м/с – применяют алюминиево-железистые бронзы БрА9Ж4, до 25 м/с и длительной работе без перерыва применяют оловянистую бронзу БрО10Ф, оловянно-никелевую бронзу БрОНФ.

Вопрос : Можно ли изготовить червяк из чугуна или бронзы?

- Не рекомендуется. Только для неответственных тихоходных передач для изготовления червяков применяют серый чугун, для экономии цветных сплавов в неответственных (несиловых) передачах с колесами большого диаметра червяк изготавливают из бронзы.

Вопрос : Назовите распространенные варианты сочетания материалов для червяка и червячного колеса:

Сталь-чугун;

Чугун-чугун;

Бронза- сталь;

Сталь – бронза;

Чугун – бронза.

-Ответ: сталь – бронза.

Передаточное число червячной передачи u определяют из условия, что за каждый оборот червяка колесо поворачивается на число зубьев, равное числу витков червяка:

,

,

где

- число зубьев колеса червячной передачи;

- число зубьев колеса червячной передачи;

- число витков

червяка.

- число витков

червяка.

Вопрос

:

Определите число зубьев колеса червячной

передачи, если число витков червяка

,

передаточное число

,

передаточное число ?

?

-Число зубьев колеса червячной передачи для данного примера .

Достоинства червячных передач :

Возможность получения больших передаточных чисел (одной парой – от 8 до 100, а в кинематических передачах – до 1000);

Плавность и бесшумность работы;

Возможность выполнения самотормозящей передачи (ручные грузоподъемные тали);

Компактность и сравнительно небольшая масса конструкции передачи.

Недостатки :

Сравнительно невысокий КПД (0,7-0,92), в самотормозящих передачах – до 0,5;

Сильный нагрев передачи при длительной работе;

Необходимость применения для колеса дорогих антифрикционных материалов;

Небольшие по сравнению с зубчатой передачей передаваемые мощности (до 200 кВт, чаще – до 50 кВт).