লেকচার 14।

নলাকার গিয়ারস.

একটি প্রদত্ত গিয়ার অনুপাত সহ একটি শ্যাফ্ট থেকে অন্য শ্যাফটে একটি অবিচ্ছিন্ন গতির সংক্রমণ প্রায়শই গিয়ার প্রক্রিয়া ব্যবহার করে করা হয়। গতির একটি নির্দিষ্ট নিয়ম পুনরুত্পাদনের ক্ষেত্রে তাদের দুর্দান্ত নির্ভরযোগ্যতা এবং নির্ভুলতার কারণে গিয়ার মেকানিজমগুলি যান্ত্রিক প্রকৌশল এবং যন্ত্র তৈরি উভয় ক্ষেত্রেই ব্যাপকভাবে ব্যবহৃত হয়েছে। শ্যাফ্টগুলির ঘূর্ণনের অক্ষগুলি সমান্তরাল হলে, একটি নলাকার গিয়ার ব্যবহার করা হয়, যার চাকার অক্ষগুলি সিলিন্ডার। এই ট্রান্সমিশন ফ্ল্যাট মেকানিজম বিভাগের অন্তর্গত। 14-16 বক্তৃতাগুলি একটি প্রদত্ত গিয়ার অনুপাতের একটি নলাকার গিয়ার ট্রান্সমিশনের সংশ্লেষণের মূল বিষয়গুলিকে রূপরেখা দেয়৷ এই মৌলিক বিষয়গুলিকে গিয়ার জ্যামিতিক নকশা বলা হয়।

একটি গিয়ার চাকার উপাদান।

স্পার গিয়ারস, যেমনটি আগে উল্লেখ করা হয়েছে, হতে পারেবাহ্যিক এবং অভ্যন্তরীণ গিয়ারস এছাড়াও নির্দেশ করা উচিতআলনা এবং পালক গিয়ার যা বাহ্যিক এবং অভ্যন্তরীণ গিয়ারের মধ্যে পার্থক্য করে। একটি সাধারণ গিয়ার ট্রেন দুটি চলন্ত লিঙ্ক আছে, যা গিয়ার চাকা. আসুন একটি গিয়ার হুইলের উপাদানগুলি দেখি (চিত্র 14। l)

সারফেস (1) গিয়ার বডি থেকে দাঁতকে আলাদা করে সারফেস বলেবিষণ্নতা দাঁত সারফেস (2) গিয়ারের বডির বিপরীত দিকে দাঁত সীমাবদ্ধ করা হল দাঁতের উপরের পৃষ্ঠের পৃষ্ঠ। দুটি সন্নিহিত দাঁতের মধ্যবর্তী স্থান (3) হল গহ্বর। গহ্বরের (4) পাশের দাঁতকে সীমাবদ্ধ করে পৃষ্ঠকে পার্শ্বীয় বলা হয়দাঁত পৃষ্ঠ.

পার্শ্বীয় পৃষ্ঠ গঠিতপ্রধান (5) এবং রূপান্তর (6) পৃষ্ঠতল। প্রধান পৃষ্ঠ হল দাঁতের পার্শ্বীয় পৃষ্ঠের সেই অংশ, যা অন্য দাঁতের মূল পৃষ্ঠের সাথে মিথস্ক্রিয়া করে একটি প্রদত্ত গিয়ার অনুপাত প্রদান করে। ট্রানজিশন পৃষ্ঠটি প্রধান পৃষ্ঠকে ডিপ্রেশনগুলির পৃষ্ঠের সাথে সংযুক্ত করে।

প্রধান পৃষ্ঠ প্রায়ই হয়জড়িত পৃষ্ঠতল। যেহেতু নলাকার গিয়ারগুলির মধ্যে নলাকার গিয়ারগুলি বিশেষভাবে ব্যাপক হয়ে উঠেছে৷ এটি অন্যান্য গিয়ারগুলির তুলনায় তাদের খুব উল্লেখযোগ্য সুবিধা রয়েছে এই সত্য দ্বারা ব্যাখ্যা করা হয়েছে। এইভাবে, অনিচ্ছাকৃত ট্রান্সমিশন, নির্দিষ্ট সীমার মধ্যে, স্থিরতা বজায় রেখে কেন্দ্রের দূরত্বে পরিবর্তনের অনুমতি দেয় গিয়ার অনুপাত, যা অন্যান্য ট্রান্সমিশন অনুমতি দেয় না, এবং ভাল আছে কর্মক্ষমতা গুণাবলী. তাদের কাটার জন্য অনিয়ন্ত্রিত চাকা এবং সরঞ্জাম তৈরি করা সবচেয়ে সহজ, যা খুবই গুরুত্বপূর্ণ ব্যবহারিক গুরুত্ব।

আসুন আমরা অবিচ্ছিন্ন পৃষ্ঠগুলির গঠন বিবেচনা করি, যা সোজা এবং তির্যক দাঁতগুলির প্রধান পৃষ্ঠতল হবে। চিত্রে। 14.2, এবং পরিপ্রেক্ষিতে একটি সোজা দাঁতের প্রধান পৃষ্ঠটি দেখানো হয়েছে, যেটিকে সম্পূর্ণ অভিন্ন ইনভল্যুট (E, E") এর একটি সেট হিসাবে উপস্থাপন করা যেতে পারে, যা চাকার অক্ষের লম্বভাবে অবস্থিত সমতলগুলিতে অবস্থিত। সরলরেখার জেনাট্রিক্সের বিন্দু QC" , সমতলের অন্তর্গতএন , যা স্লাইডিং ছাড়াই প্রধান সিলিন্ডার 1 বরাবর ঘূর্ণায়মান হয়। সমস্ত ইনভোল্যুটের শুরুর পয়েন্টগুলি জেনারাট্রিক্সে অবস্থিত K খ K খ প্রধান সিলিন্ডার। যেকোন সমাক্ষীয় সিলিন্ডার 2 এর সাথে একটি সরল দাঁতের প্রধান পৃষ্ঠের ছেদ এই সিলিন্ডারের জেনারাট্রিক্স বরাবর ঘটে (উদাহরণস্বরূপ, একটি সরল রেখা QC" ) এই সরলরেখাটি চাকার অক্ষের সমান্তরাল এবং একে সোজা দাঁতের রেখা বলে। সোজা দাঁতের প্রধান পৃষ্ঠ হল একটি অনিয়মিত শাসিত নলাকার পৃষ্ঠ।

একটি তির্যক দাঁতের প্রধান পৃষ্ঠটি (চিত্র 14.2, খ) চাকার অক্ষের ঋজু সমতলগুলিতে অবস্থিত অভিন্ন ইনভোলুট (E, E") এর একটি সেট হিসাবেও উপস্থাপিত হতে পারে; তবে, এই ক্ষেত্রে জেনারেট্রিক্স সোজা QC" চাকা অক্ষের একটি নির্দিষ্ট কোণে প্লেন N এ অবস্থিত। এই কারণে, প্লেন N যখন স্লাইডিং ছাড়াই প্রধান সিলিন্ডার 1 বরাবর ঘূর্ণায়মান হয়, তখন ইনভোল্যুটগুলির প্রারম্ভিক বিন্দুগুলি একটি হেলিকাল লাইন বরাবর অবস্থিত হয়। K খ K খ প্রধান সিলিন্ডারে। যেকোন সমাক্ষীয় সিলিন্ডার 2 এর সাথে সংযোগস্থলে, তির্যক দাঁতের প্রধান পৃষ্ঠটি একটি হেলিক্স গঠন করে QC* , তির্যক দাঁত লাইন বলা হয়. একটি তির্যক দাঁতের প্রধান পৃষ্ঠটি একটি অনিয়মিত শাসিত হেলিকাল পৃষ্ঠ।

সুতরাং, সোজা এবং তির্যক দাঁতগুলির প্রধান পৃষ্ঠগুলির প্রধান মিল হল যে কোনও প্রান্তের অংশে, অর্থাত্ চাকার অক্ষের সাথে লম্ব একটি সমতল দ্বারা একটি অংশে, তাদের একটি অন্তর্নিহিত রয়েছে।

চিত্রে। 14.3, এবং বহিরাগত দাঁত সহ একটি গিয়ার দেখায়। সবচেয়ে বড় ব্যাসার্ধ r a শীর্ষবিন্দু একটি বৃত্ত আছে. চিত্রে। 14.3। b অভ্যন্তরীণ দাঁত সহ একটি গিয়ার দেখায়। এই ক্ষেত্রে, চাকার দেহটি একটি রিংয়ের আকার ধারণ করে, যার দাঁতগুলি তাদের শীর্ষগুলি গহ্বরের দিকে মুখ করে। অতএব ব্যাসার্ধ r a অভ্যন্তরীণ দাঁতের টিপসের বৃত্তটি ব্যাসার্ধের চেয়ে কমআরএফ ডিপ্রেশনের পরিধি, যা এইভাবে সবচেয়ে বড়। চিত্রে। 14.3 এছাড়াও ইনভোলুট দাঁত প্রোফাইল দেখায়, প্রধান বৃত্ত যার ভিত্তিতে এটি তৈরি করা হয়েছে (ব্যাসার্ধ r খ ), পাশাপাশি r ব্যাসার্ধের একটি পিচ বৃত্ত এবং নির্বিচারে ব্যাসার্ধের একটি বৃত্ত r y.

চিত্রে। 14.Z অক্ষর দ্বারা নির্দেশিত হয় KON , কোণের সমানপয়েন্টে দাঁত প্রোফাইলকে অবস্থিত পিচ বৃত্তউদ্দীপনা গিয়ার। এই কোণটি প্রমিত এবং 20° এর সমান। সুতরাং, একটি স্পার গিয়ারের পিচ বৃত্ত হল সেই বৃত্ত যা দাঁতের প্রোফাইলটিকে সেই বিন্দুতে ছেদ করে যার প্রোফাইল কোণটি আদর্শ কোণের সমান।= 20°।

যদি বৃত্তের দৈর্ঘ্য - পিচ, প্রধান এবং নির্বিচারে ব্যাসার্ধ - দাঁতের সংখ্যা দ্বারা ভাগ করা হয় z , তারপর আমরা দুটি সন্নিহিত দাঁতের প্রোফাইলের মধ্যে দূরত্ব পাই, যাকে পিচ বলা হয়, অর্থাৎ আমরা পিচ বৃত্ত বরাবর পিচ পাইআর , প্রধান বৃত্ত বরাবর পদক্ষেপ p খ এবং নির্বিচারে ব্যাসার্ধের একটি বৃত্ত বরাবর ধাপ p y. Arcs p, p b এবং p y একই কৌণিক ধাপের সাথে সামঞ্জস্যপূর্ণ = p / r = p b / r b = p y / r y . এটি অনুসরণ করে যে ধাপগুলি সংশ্লিষ্ট বৃত্তের ব্যাসার্ধের সমানুপাতিক। কৌণিক ধাপকে নিম্নরূপ প্রকাশ করা যেতে পারে: = 360°/ z

একটি গুরুত্বপূর্ণ উপাদানচাকা পিচ বৃত্ত বরাবর পিচ হয়. পিচ বৃত্তের দৈর্ঘ্যকে ধাপে প্রকাশ করা যাকআর এবং চাকার দাঁতের সংখ্যা z : 2 r = pz . তাই পিচ বৃত্তের ব্যাস d = (p /)* z = mz। অনুপাত পি/ একটি চিঠি দ্বারা চিহ্নিতমি এবং চাকা দাঁত মডিউল বলা হয় (মডিউল ইউনিট - মিমি)। মডিউল মানসম্মত, এবং মান প্রদান করে পুরো লাইনমডিউল মান। পিচ বৃত্তের ব্যাসার্ধ এবং চাকা এবং গিয়ার উভয়ের সমস্ত রৈখিক মাত্রা মডিউলের মাধ্যমে প্রকাশ করা হয়:

r = m * z /2 ; (14.1)

p = * মি। (14.2)

মূল বৃত্তের ব্যাসার্ধ থেকে পাওয়া যায় KON (চিত্র 14.3, a):

(14.3)

একটি নির্বিচারে চাকার পরিধির ব্যাসার্ধ নিম্নরূপ প্রকাশ করা হয়:

(14.4)

যেহেতু ধাপগুলি ব্যাসার্ধের সমানুপাতিক, তাই প্রধান বৃত্ত বরাবর ধাপ হল:

এবং নির্বিচারে ব্যাসার্ধের একটি বৃত্ত বরাবর ধাপ:

(14.5)

চাকার প্রধান পরামিতি হল মডিউল m এবং দাঁতের সংখ্যা z . পিচ চেনাশোনাগুলির মাত্রাগুলি চাকা এবং গিয়ারগুলির মাত্রাগুলিকে চিহ্নিত করে৷ যেহেতু মডিউলটি শক্তি গণনা থেকে নির্ধারণ করা হয়, এবং দাঁতের সংখ্যা ডিজাইনার দ্বারা নির্ধারিত হয়, তাই গিয়ার ট্রান্সমিশনের মাত্রা কমাতে এটি প্রয়োজনীয়দাঁতের সংখ্যা কমানোএর চাকা [দেখুন সমীকরণ (14.1]

অভ্যন্তরীণ দাঁত সহ চাকার জন্য, প্রধান এবং পিচ বৃত্তের ব্যাসার্ধ এবং এই বৃত্তগুলির সাথে ধাপগুলি বহিরাগত দাঁত সহ একটি চাকার মতো একই সূত্র দ্বারা নির্ধারিত হয়।

যেকোনো বৃত্ত বরাবর চাকার দাঁতের পিচকে দাঁতের পুরুত্বের যোগফল হিসেবে উপস্থাপন করা যেতে পারে s y এবং বিষণ্নতার প্রস্থ e y, i.e.

একই মডিউলের চাকার, একই সংখ্যক দাঁত থাকা, পিচ বৃত্ত বরাবর দাঁতের পুরুত্বে একে অপরের থেকে আলাদা হতে পারে।

সেখানে:

- সমান পিচ সহ চাকা, যেখানে পিচ বৃত্ত বরাবর দাঁতের পুরুত্ব গহ্বরের প্রস্থের সমান এবং তাই, অর্ধেক পিচ

s = e = m/2 ;

2) চাকা যে s > e, অর্থাৎ s > m /2;

3) চাকা যে s< е , т. е. s < m /2 .

চিত্রে। 14.3, কেন্দ্রীয় কোণ দেখানো হয়েছে 2 এবং 2 y , দাঁতের চাপের বেধের সাথে সম্পর্কিত s এবং s y , সেইসাথে অনিচ্ছাকৃত কোণ inv এবং inv y . চিত্র থেকে এটি নিম্নরূপ:

b = + inv = y + inv y

এখান থেকে

y = + inv - inv y

রৈখিক মাধ্যমে কৌণিক পুরুত্ব প্রকাশ করা y = s y /(2 r y ) এবং = s /(2 r ) এবং পূর্বে সংকলিত সমীকরণে মান থেকে প্রতিস্থাপন করা y , আমরা বাহ্যিক দাঁতের পুরুত্ব নির্ধারণের জন্য একটি সূত্র পাই:

s y = r y (s/r + 2inv - 2 inv y ) (14.6)

বেধ নির্ধারণের জন্য সূত্র একই ভাবে প্রস্তুত করা হয় s y অভ্যন্তরীণ দাঁত:

s y = r y (s/r - 2inv + 2 inv y )

যদি আমরা সীমা ছাড়াই চাকার দাঁতের সংখ্যা বৃদ্ধি করি, এবং তাই সমস্ত বৃত্তের ব্যাসার্ধ, তাহলে সীমাতে z = সমস্ত চেনাশোনা সমান্তরাল সরল রেখায় রূপান্তরিত হয়, এবং অবিচ্ছিন্ন দাঁত প্রোফাইল হয়ে যায়সোজা , যা খুবই গুরুত্বপূর্ণ ব্যবহারিক গুরুত্ব। এ z = আমরা একটি গিয়ার র্যাক পাই (চিত্র 14.4)। র্যাক দাঁতের সোজা অংশের যে কোনও জায়গায়, প্রোফাইল কোণ একই, সমান হবে।

সরাসরি UU , যার সাথে র্যাক দাঁতের পুরুত্ব গহ্বরের প্রস্থের সমান, অর্থাৎ অর্ধেক পিচের সমান, তাকে বিভাজক রেখা বলে। পিচের সমান্তরাল যেকোন সরলরেখা বরাবর মাপা র্যাক দাঁতের পিচের মান একই p = মি . রাক পিচ স্বাভাবিক পরিমাপ n - n তার প্রোফাইল সমান mcos, i.e. ধাপ পি খ এর সমান চাকার প্রধান পরিধি বরাবর, যার মডিউলটি র্যাক মডিউলের মতো।

মেশিন গিয়ারিং এর প্রাথমিক বিধান।

তাক এবং পিনিয়ন মেশিন গিয়ারিং.

উত্পাদন পদ্ধতি গিয়ার চাকা. বর্তমানে, গিয়ারগুলি অনুলিপি এবং নমন পদ্ধতি ব্যবহার করে তৈরি করা হয়।

প্রথম পদ্ধতি অনুসারে, গিয়ারগুলি প্রধানত শুধুমাত্র সমান পিচ দিয়ে উত্পাদিত হয়। তদুপরি, তাদের বেশিরভাগই একটি পরিচিত ত্রুটি সহ বাহিত হয়। দ্বিতীয় পদ্ধতি হল এই ধরনের নমন পদ্ধতি উল্লেখযোগ্য ত্রুটিনেই: এই পদ্ধতিটি বিভিন্ন ধরণের গিয়ার তৈরি করতে পারে এবং তদ্ব্যতীত, তাত্ত্বিকভাবে সঠিকভাবে। অতএব, নমন পদ্ধতি ব্যাপক হয়ে উঠেছে এবং বিশেষ আগ্রহের বিষয়।

বাঁকানো পদ্ধতির সাহায্যে, যে ওয়ার্কপিস থেকে গিয়ার তৈরি করা হয় এবং দাঁতযুক্ত আকৃতির কাটার সরঞ্জাম (হব কাটার, চিরুনি, কাটার) মেশিনে দেওয়া হয় একে অপরের সাথে সম্পর্কিত এমন নড়াচড়া যা পুনরুত্পাদন করে।মেশিং প্রক্রিয়া. এই গিয়ারিংকে মেশিন গিয়ারিং বলা হয়।

ব্যস্ততা প্রক্রিয়া পুনরুত্পাদন যে আন্দোলন ছাড়াও, টুল এছাড়াও একটি প্রযুক্তিগত কাটিয়া আন্দোলন দেওয়া হয়. এই ক্ষেত্রে, টুলের কাটিং প্রান্তগুলি উত্পাদনকারী পৃষ্ঠ নামে একটি পৃষ্ঠের বর্ণনা দেয়। আসুন আমরা উল্লেখ করি যে দাঁতের উত্পাদনকারী পৃষ্ঠ এবং উত্পাদিত পার্শ্বীয় পৃষ্ঠটি পারস্পরিকভাবে খামযুক্ত, যেখানে পদ্ধতিটি নিজেই এর নাম পায়।

হিসাব করার সময় জ্যামিতিক পরামিতিউচ্চ কাইনেম্যাটিক জোড়ার উপাদানগুলি ফর্মিং মেশিনে যন্ত্রাংশ তৈরির প্রযুক্তিগত ক্ষমতা বিবেচনা করে (ধাতু-কাটিং, রোলিং মিল, প্রেস ইত্যাদি)। সংশ্লিষ্ট ফর্মিং টুলের জ্যামিতি ঘনিষ্ঠভাবে সম্পর্কিতপৃষ্ঠতল উত্পাদন. যে সরঞ্জামগুলি চিপগুলি কেটে আকার দেওয়ার প্রক্রিয়া চালায় তাদের জন্য, এই জাতীয় উত্পাদনকারী পৃষ্ঠটি একটি কাল্পনিক পৃষ্ঠ যা সরঞ্জামের কাটিয়া প্রান্তগুলি ধারণ করে বা কাটার জন্য প্রয়োজনীয় তাদের প্রধান চলাচলের সময় গঠিত হয়। যদি কাটিয়া প্রান্ত সোজা হয় এবং মূল আন্দোলন রৈখিক হয়, তাহলে উৎপন্ন পৃষ্ঠটি একটি সমতল। যদি কাটিংয়ের প্রান্তগুলি বাঁকা হয় এবং প্রধান আন্দোলনটি রেকটিলিনিয়ার হয়, তবে উৎপন্ন পৃষ্ঠটি একটি নলাকার পৃষ্ঠ (উদাহরণস্বরূপ, কাটারগুলির জন্য একটি অনিচ্ছাকৃত পৃষ্ঠ)।

কাটিং টুলের উৎপাদক পৃষ্ঠের সাথে কাটা চাকার এনগেজমেন্টের সাথে সাদৃশ্য দিয়ে উত্পাদনকারী পৃষ্ঠের সাথে দাঁতের নকশাকৃত পৃষ্ঠের সংযুক্তি বলা হয়।মেশিন গিয়ারিং. এই শব্দটি V. A. Gavrilenko, একজন বিশিষ্ট বিজ্ঞানী যিনি involute Gears-এর সম্পৃক্ততার তত্ত্বের মৌলিক নীতিগুলিকে সাধারণীকরণ এবং বিকাশ করেছিলেন, দ্বারা প্রস্তাবিত হয়েছিল। মেশিন গিয়ারিং এর সারমর্ম হল উত্পাদনকারী পৃষ্ঠ (পৃষ্ঠ প্রান্ত কাটাটুল) এবং দাঁতের প্রক্ষিপ্ত পৃষ্ঠের ("কাট" চাকা) একই আপেক্ষিক গতি থাকে যা গিয়ারগুলির একে অপরের সাথে যুক্ত হওয়ার সময় থাকে যখন অক্ষীয় পৃষ্ঠগুলি ইন্টারঅ্যাক্ট করে।

স্পার গিয়ার কাটার সময়, উৎপাদনকারী চাকার এক্সেল (অর্থাৎ, কাল্পনিক গিয়ার যা থাকে পার্শ্ব পৃষ্ঠসারফেস তৈরি করছে) এবং ডিজাইন করা ("কাট") চাকা একে অপরের সমান্তরাল এবং অ্যাক্সয়েডগুলি হল সিলিন্ডার। উৎপাদনকারী চাকাটির যদি সীমিত সংখ্যক দাঁত থাকে, তাহলে কাটার সরঞ্জাম হল একটি কাটার (চিত্র 14.5 f), একটি ঘষিয়া তুলিয়া ফেলিতে সক্ষম মধু (চিত্র 14.5 গ্রাম), যা চাকার দাঁতের পাশের পৃষ্ঠগুলি প্রক্রিয়া করতে ব্যবহার করা যেতে পারে। বিভিন্ন সংখ্যাদাঁত (চিত্র 14.5, জ)। উৎপাদক চাকার অক্ষের অসীম বৃহৎ ব্যাসার্ধ সহ, টুলটিতে অবশ্যই অসীম সংখ্যক দাঁত থাকতে হবে, অর্থাৎ, একটি র্যাকে পরিণত হবে। এই ক্ষেত্রে, টুলটি সাধারণত একটি হব কাটার (চিত্র 14.5, খ) বা একটি ঘষিয়া তুলিয়া ফেলিতে সক্ষম কৃমি চাকা (চিত্র 14.5, ডি), যেখানে র্যাক-এন্ড-পিনিয়ন উত্পাদনকারী সার্কিট (চিত্র 14.5, ই) অবস্থিত। হেলিকাল পৃষ্ঠের উপর। একটি বিশেষ কেস হল একটি টুল যাকে বলা হয় গিয়ার-কাটিং কম্ব (চিত্র 14.5, ক) বা একটি জোড়া ডিস্ক-আকৃতির হয়রান চাকার(চিত্র 14.5, গ)। একটি কাটার, চিরুনি এবং ঘষিয়া তুলিয়া ফেলিতে সক্ষম মধুর জন্য প্রধান কাটিং আন্দোলন হল অনুবাদমূলক আন্দোলন, এবং একটি হব কাটার জন্য এবং

নাকাল চাকার - ঘূর্ণন আন্দোলন.

বাঁকানোর প্রক্রিয়া চলাকালীন (অভ্যন্তরে চলমান), প্রোফাইল স্বাভাবিক বরাবর টুলের প্রধান ধাপটি ডিজাইন করা ("কাট") চাকার প্রধান ধাপের সাথে মিলে যায়। ঘূর্ণায়মান প্রক্রিয়া চলাকালীন এক দাঁতের গঠন থেকে অন্য দাঁতে রূপান্তরের প্রক্রিয়াটি ক্রমাগত আপেক্ষিক আন্দোলনের সাথে স্বয়ংক্রিয়ভাবে সঞ্চালিত হয় (চিত্র 14.5, ডি. জ)।

যদি উৎপন্ন পৃষ্ঠটি কাটা চাকাটির অক্ষের সাথে লম্বভাবে একটি সমতল দ্বারা কাটা হয়, তবে বিভাগে আমরা মূল উৎপন্ন কনট্যুর (IPC) পাই। মেশিন গিয়ারিং হল আইপিসি-এর সাথে চাকা কাটার দাঁত প্রোফাইলের সাথে জড়িত।

আসুন একটি র্যাক-এন্ড-পিনিয়ন মেশিন গিয়ারিং বিবেচনা করা যাক, অর্থাৎ, যেখানে IPC-এ একটি গিয়ার র্যাকের রূপরেখা রয়েছে। এই আইপিসির অনিচ্ছাকৃত প্রান্তগুলি সোজা। কর্তন যন্ত্র(হব কাটার বা ঝুঁটি), যা এর প্রধান গতিবিধির সাথে একটি অনিচ্ছাকৃত র্যাক আইপিসি গঠন করে, এর একটি খুব মূল্যবান সম্পত্তি রয়েছে: এটি তুলনামূলকভাবে সস্তা এবং সঠিকভাবে তৈরি করা যেতে পারে। কাটা চাকার দাঁতের জ্যামিতি র্যাক টুলের আইপিসির পরামিতি এবং চাকার সাথে এর অবস্থান দ্বারা নির্ধারিত হয়।

একটি অবিচ্ছিন্ন র্যাক এবং পিনিয়ন টুলের প্রাথমিক তৈরি কনট্যুর. IPC-এর আকৃতি এবং মাত্রা প্রমিত। IPC দাঁত প্রোফাইলের অন্তর্নিহিত অংশগুলি (চিত্র 14.6, a) সোজা এবং একটি কোণে দাঁতের অক্ষের দিকে ঝুঁকে আছে। দাঁতের সোজা অংশ থেকে গহ্বরের গোড়া এবং শীর্ষে স্থানান্তরগুলি একটি ব্যাসার্ধ সহ একটি চাপ বরাবর তৈরি করা হয় t . ইন্টারফেস পয়েন্টগুলি আইপিসিতে অক্ষর দিয়ে চিহ্নিত করা হয়েছে A, C, D, E . সোজা অংশসিডি involute হয়, এবং filletsএসি এবং ডিই - সার্কিটের অ-অন্তর্ভুক্ত অংশ। একটি দাঁতের উচ্চতাকে দুটি সমান ভাগে ভাগ করে এমন সরলরেখাকে বিভাজক রেখা বলে। আইপিসি-তে, আরও চারটি রেখা চিহ্নিত করা হয়েছে, বিভাজক রেখার সমান্তরাল এবং দাঁতের গহ্বরের ভিত্তি বরাবর, তাদের শীর্ষ বরাবর এবং মিলন বিন্দুর মধ্য দিয়ে যাচ্ছে।এস এবং ও . এই সরল রেখাগুলির মধ্যে দূরত্বগুলি উচ্চতায় মূল উৎপন্ন কনট্যুরের দাঁতের মাত্রা প্রকাশ করে এবং সেই অনুযায়ী মান দ্বারা পরিমাপ করা হয় h a = h a * m এবং C = c * m, যেখানে h a * - দাঁতের উচ্চতা সহগ,সঙ্গে * - রেডিয়াল ক্লিয়ারেন্স সহগ। মান অনুযায়ী: h a * = 1.0 ; s * = 0.25 . লাইনগুলি পয়েন্টের মধ্য দিয়ে যাচ্ছেসি এবং ডি , সীমানা বিন্দুর সরলরেখা বলা হয়।

বিভাজন রেখা বরাবর মাত্রাগুলি হল পিচ, দাঁতের পুরুত্ব এবং গহ্বরের প্রস্থ। ধাপআর বিভাজক রেখার সমান্তরাল যেকোন সরল রেখা বরাবর পরিমাপ করা আসল জেনারেটিং সার্কিটের একটি ধ্রুবক মানমি, যেখানে মি - স্ট্যান্ডার্ড মডিউল. বিভাজন রেখা বরাবর দাঁত IPC এর পুরুত্ব গহ্বরের প্রস্থের সমান s 0 = e 0 = m /2 , এবং একসঙ্গে তারা একটি ধাপ আপ করা. দাঁত প্রোফাইল কোণ প্রমিত করা হয়:= 20° . বৃত্তাকার ব্যাসার্ধ (চাপ DE)

(14.7)

এভাবে। একটি র্যাক টুলের IPC চারটি স্ট্যান্ডার্ড প্যারামিটার দ্বারা চিহ্নিত করা হয়: m , ha * , c * .

রাক এবং পিনিয়ন মেশিন গিয়ারিং এবং স্থানচ্যুতি সহগ. র্যাক এবং পিনিয়ন মেশিন গিয়ারিং, যেকোনো গিয়ারিংয়ের মতো, প্রাথমিক লাইন রয়েছে। এগুলি হল মেশিন-প্রাথমিক সোজা র্যাক এবং চাকার মেশিন-প্রাথমিক বৃত্ত, যা পিছলে না গিয়ে একে অপরের উপর গড়িয়ে যায়। এটি একটি র্যাক এবং পিনিয়ন মেশিনে ব্যাসার্ধ গিয়ারিং দেখানো যেতে পারে r w 0 মেশিনের শুরুর বৃত্তটি পিচ বৃত্তের ব্যাসার্ধের সমান r

মেশিন রাক কোণ w 0 সমান প্রোফাইল কোণএবং মূল উৎপন্ন কনট্যুর (পারস্পরিক লম্ব বাহুর কোণ হিসাবে)। আরও লক্ষ্য করুন যে পিচ বৃত্তে অবস্থিত একটি বিন্দুতে চাকার দাঁতের প্রোফাইল কোণটি মূল উৎপন্ন কনট্যুরের প্রোফাইল কোণের সমান।

মেশিনে, টুলটি চাকা কাটার তুলনায় ভিন্নভাবে অবস্থান করা যেতে পারে। অতএব, মেশিন গিয়ারিংয়ে পিচ লাইন আইপিসি অবস্থিত হতে পারে বিভিন্ন উপায়েচাকার পিচ বৃত্তের সাথে সম্পর্কিত: আমি) এটি পিচ বৃত্ত স্পর্শ করতে পারে - টুলের শূন্য সেটিং; 2) তার থেকে দূরে সরে যেতে হবে ইতিবাচক মনোভাব; 3) এটা নেতিবাচক সেটিং ক্রস.

বিভাজক রেখা এবং বিভাজক বৃত্তের মধ্যে দূরত্ব বলা হয়টুল অফসেট. এটি মডুলাসের একটি পণ্য হিসাবে প্রকাশ করা হয়মি স্থানচ্যুতি ফ্যাক্টর দ্বারাএক্স এবং তাকে একটি চিহ্ন দেওয়া হয়। অফসেট শূন্য সেটিং এ m x > 0, x > 0 . একটি ইতিবাচক সেটিং সঙ্গে m x > 0, x > 0. নেতিবাচকভাবে সেট করা হলে, অফসেট হল সেগমেন্ট তীর যা বিভাজক রেখাটি বিভাজক বৃত্ত থেকে কেটে দেয়; এক্ষেত্রে mx< 0, x < 0.

চিত্রে। 14.6, ক একটি ইতিবাচক অফসেট সহ একটি গিয়ার কাটার সময় একটি র্যাক-এন্ড-পিনিয়ন মেশিন গিয়ারিং চিত্রিত করা হয় এবং উত্পাদনকারী প্রাথমিক কনট্যুরের সমস্ত উপাদান, চাকা কাটা এবং মেশিনের গিয়ারিং নির্দেশিত হয়।

মেশিন র্যাক এবং পিনিয়ন লাইন বিন্দু থেকে শুরু হয় N এবং মেরু P 0 মাধ্যমে অনন্তে যায়। এর সক্রিয় অংশের দৈর্ঘ্য পয়েন্ট দ্বারা সীমাবদ্ধ B 1 এবং B , সরলরেখার সাথে মেশিন এনগেজমেন্ট লাইনের সংযোগস্থলে অবস্থিত QQ সীমানা বিন্দু এবং শীর্ষবিন্দুর বৃত্ত (চিত্র 14.6, ক)

গিয়ার টুথ প্রোফাইলে অনিচ্ছাকৃত এবং অ-অন্তর্ভুক্ত অংশ রয়েছে। একটি অনিয়ন্ত্রিত প্রোফাইলের রূপান্তরটি চাকার সীমানা বিন্দুর বৃত্তে অবস্থিত, যার ব্যাসার্ধ হল r l = OB 1 "।

চাকার দাঁতের শীর্ষের বৃত্ত এবং IPC-এর সোজা উপত্যকার মধ্যে দূরত্ব হল মেশিন ক্লিয়ারেন্স 0 থেকে . এর মান দুটি অংশ নিয়ে গঠিত: c * m, ym, যেখানে y সমীকরণ পক্ষপাত সহগ।

বাহ্যিক দাঁত সহ উত্পাদিত গিয়ারের মাত্রা. স্পার গিয়ারের শীর্ষগুলির ব্যাস (চিত্র 14.6, a):

(14.8)

একই অঙ্কন থেকে দাঁতের উচ্চতা:

(14.9)

যদি x = 0 (কোন টুল অফসেট) এবং y = 0, তারপর d a = m (z + 2 h a *), h = m (2 h a * + c *) , এবং আদর্শ মানগুলিতে h a * = 1.0 এবং * = 0.25 এর সাথে আমরা d a = m(z +2) এবং h = 2.25 m পাব।

স্টার্টিং লাইনটি স্লিপিং ছাড়াই মেশিনের শুরুর বৃত্ত (এটিকে বিভাজক রেখাও বলা হয়) বরাবর ঘূর্ণায়মান হয়। অতএব, দাঁতের ঘনত্ব s চাকার পিচ বৃত্ত বরাবর কাটা হচ্ছে প্রস্থের সমানএমএম মেশিন-প্রাথমিক সরলরেখা IPC বরাবর বিষণ্নতা (চিত্র 14.6,খ)।

সেগমেন্ট MM বিভাজক রেখা বরাবর IPK ডিপ্রেশনের প্রস্থ নিয়ে গঠিত e 0 = m /2 এবং দুটি পা, যার প্রতিটি সমান xm tg, তাই:

s = m/2 + 2 xm tg (14.10)

যদি টুলটি অফসেট ছাড়াই চাকার তুলনায় ইনস্টল করা হয় ( xm = 0), তারপর s = m /2 ; মানে দাঁতের পুরুত্ব s চাকার পিচ বৃত্ত বরাবর বিষণ্নতার প্রস্থের সমান e, যেহেতু s + e = m . এই ক্ষেত্রে, সমান পিচ সঙ্গে একটি চাকা প্রাপ্ত করা হয় s = e, xm > 0 হলে, s > m/2 এবং সেইজন্য s > ই। যদি xm< 0, то s < m /2 , и поэтому s < e .

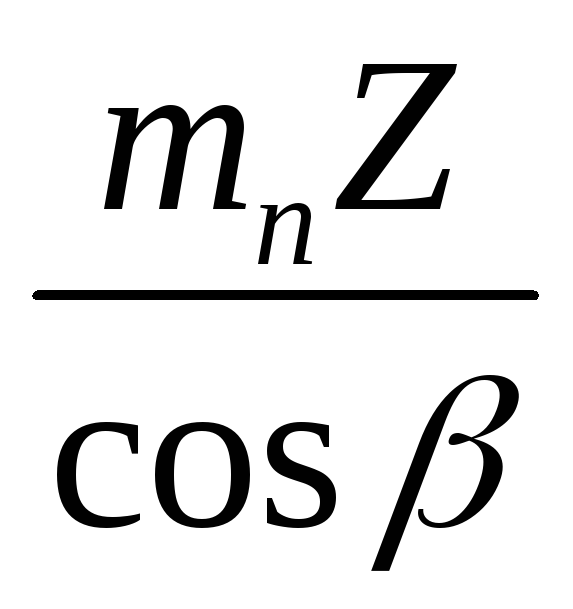

হেলিকাল চাকা কাটার সময়, একই সরঞ্জাম ব্যবহার করা হয় 1 , যা সোজা দাঁতের জন্য, কিন্তু এটি শেষ সমতলের তুলনায় একটি কোণে তির্যকভাবে ইনস্টল করা হয় t - t চাকা (ফাঁকা) (চিত্র 14.6,ভি ) এই চিত্রটি একটি হেলিকাল গিয়ারের সূচক সিলিন্ডার 2 এর বিকাশ দেখায়, যার ফলস্বরূপ হেলিকাল দাঁতের হেলিকাল লাইনগুলি সরল রেখায় রূপান্তরিত হয়। শেষ পর্যন্ত সমতলে t - t হেলিকাল গিয়ার, টুলের কাত হওয়ার কারণে, পিচ বৃদ্ধি পায় এবং সমান হয় p/cos এবং তাই, শেষ সমতলের মডিউলটি অ-মানক হবে, এর সমান m/cos . অতএব, গণনা করার সময় রৈখিক মাত্রাএর পরিবর্তে স্ট্যান্ডার্ড মডিউল অন্তর্ভুক্ত করে এমন সূত্র অনুসারে হেলিকাল গিয়ারমি প্রতিস্থাপিত করা উচিত m/cos, উদাহরণ স্বরূপ পিচ ব্যাসস্ক্রুর ন্যায় পেঁচাল গিয়ার্ মধ্যে নির্মিত হয়েছে d = zm/cos.

আসুন মাপ মনোযোগ দিতে h a * m , c * m , xm , y * m , বিভাজক রেখার লম্ব (চিত্র 14.6,ক ), যা সাধারণত উচ্চতার মাত্রা বলা হয়। চিত্রে। 14.6ভি এই মাত্রাগুলি অঙ্কনের সমতলে লম্বভাবে অবস্থিত। অতএব, যখন টুলটি একটি কোণে ঘোরানো হয়, তখন উচ্চতার মাত্রা পরিবর্তন হয় না। এবং এটি এই থেকে অনুসরণ করে যে যখন পণ্যগুলি সমীকরণে ঘটে h a m, cm, xm, ym , তারপর একটি হেলিকাল গিয়ার গণনা করার সময়, এই সমীকরণের মধ্যে কোনো কারণের পুনঃগণনা ছাড়াই তাদের প্রতিস্থাপিত করা যেতে পারে। সুতরাং, উদাহরণস্বরূপ, একটি হেলিকাল গিয়ারের শীর্ষবিন্দুগুলির ব্যাসের সূত্রটি নিম্নরূপ লেখা যেতে পারে: d a = d + 2 (h a * m + xm - y * m )।

একটি হেলিকাল গিয়ার কাটার সময় প্রাথমিক উত্পাদনকারী কনট্যুরের প্রোফাইল কোণ মান মান = 20° এর তুলনায় বৃদ্ধি পায়, যেহেতু উচ্চতার মাত্রা পরিবর্তন হয় না এবং শেষ অংশে পিচ বৃদ্ধি পায়। ডিজাইন প্রোফাইল কোণ t হেলিকাল চাকা কাটার সময় প্রাথমিক উত্পাদনকারী সার্কিট সূত্র দ্বারা নির্ধারিত হয়:

চিত্রে। 14.7 একই টুল দিয়ে কাটা, কিন্তু বিভিন্ন অফসেটের সাথে একই সংখ্যক দাঁত সহ তিনটি চাকার দাঁতের প্রোফাইলের তুলনা করে: x 1< x 2 < x 3 . চাকার পিচ এবং প্রধান বৃত্তের একই ব্যাসার্ধ আছে; তাই, তিনটি চাকার দাঁতের প্রোফাইল একই ইনভোল্যুট বরাবর রূপরেখা দেওয়া হয়েছে। কিন্তু দাঁতের ঘনত্ব s 1, ( arc ab), s 2 ( arc ac), s 3 ( arc af ) এবং শীর্ষ বৃত্তের ব্যাসার্ধ r a 1, r a 2, r a 3, চাকা ভিন্ন হবে। আপনি বাড়ান হিসাবেএক্স গোড়ায় দাঁতের পুরুত্ব বৃদ্ধি পায় এবং শীর্ষে এটি হ্রাস পায়, অর্থাৎ স্থানচ্যুতি সহগ দাঁতের আকৃতিকে উল্লেখযোগ্যভাবে প্রভাবিত করে। ফলস্বরূপ, ডিজাইনের সময় এক বা অন্য স্থানচ্যুতি সহগ বরাদ্দ করে, চাকার দাঁতের আকৃতি এবং গিয়ার ট্রান্সমিশনের গুণমানকে প্রভাবিত করা সম্ভব, এটি পছন্দসই বৈশিষ্ট্যগুলির সাথে সমৃদ্ধ।

প্রশ্ন নিয়ন্ত্রণ করুনবক্তৃতার জন্য N 14

- গিয়ার কাকে বলে?

- গিয়ারের মৌলিক উপাদানগুলো ব্যাখ্যা কর।

- একটি ইনভল্যুট গিয়ারের পরিধি এবং কৌণিক ধাপগুলির জন্য সূত্রগুলি লিখুন।

- আপনি কি গিয়ার তৈরির পদ্ধতি জানেন?

- নমন পদ্ধতি ব্যবহার করে ইনভল্যুট চাকা তৈরির সারাংশ কী?

- মেশিন গিয়ারিং এর সংজ্ঞা দাও।

- একটি মেশিন গিয়ারিং ডায়াগ্রাম ব্যবহার করে একটি গিয়ার () এর প্রধান মাত্রা নির্ধারণের জন্য সূত্রগুলি বের করুন।

পৃষ্ঠা ২

স্পার গিয়ারগুলি কমপ্যাক্ট এবং আছে৷ গুরুত্বপূর্ণ সম্পত্তি: তারা চালিত চাকা অভিন্ন ঘূর্ণন প্রদান যখন ড্রাইভ চাকার অভিন্ন ঘূর্ণন.

স্পার গিয়ার দুটি সমান্তরাল শ্যাফ্টের মধ্যে ঘূর্ণন এবং টর্ক প্রেরণ করার জন্য ডিজাইন করা হয়েছে। হেলিকাল গিয়ারসবাহ্যিক এবং অভ্যন্তরীণ গিয়ারিং সহ স্পার, হেলিকাল এবং শেভরন দাঁত রয়েছে। র্যাক এবং পিনিয়ন গিয়ারগুলিও নলাকার হিসাবে শ্রেণীবদ্ধ করা হয়।

স্পার গিয়ারগুলি অভিন্ন ঘূর্ণন গতি প্রেরণ করার জন্য ডিজাইন করা হয়েছে। গতির জন্য আমরা v dS/dta সমীকরণ পাই, যেখানে a একটি ধ্রুবক। যদি ত্বরণ j শূন্য হয়, তাহলে কোন গতিশীল লোড নেই। বাস্তবে, অনিবার্য মেশিং ত্রুটির কারণে, উল্লেখযোগ্য গতিশীল শক্তি উপস্থিত হয়, যা প্রায়শই পেলোডকে বহুবার অতিক্রম করে।

স্পার গিয়ারগুলি অভিন্ন ঘূর্ণন গতি প্রেরণ করার জন্য ডিজাইন করা হয়েছে।

নলাকার গিয়ারগুলি প্রধানত উচ্চ শক্তি প্রেরণের জন্য ব্যবহৃত হয়; এটি মাঝারি এবং নিম্ন শক্তির জন্য নলাকার গিয়ারের ব্যবহার বাদ দেয় না। বেভেল গিয়ারস (যেমন কৃমি গিয়ার) মাঝারি এবং নিম্ন শক্তির জন্য ব্যবহৃত হয়।

বাহ্যিক গিয়ারিং সহ সহজ নলাকার গিয়ার চিত্রে দেখানো হয়েছে। 1.5। মেকানিজমটি একটি চাকার ঘূর্ণন গতিকে / অন্য একটি চাকা 2 এর ঘূর্ণন গতিতে একটি ভিন্ন ঘূর্ণন ফ্রিকোয়েন্সি এবং টর্ক সহ রূপান্তর করে। বাহ্যিক গিয়ারিং সহ গিয়ারগুলি ঘূর্ণনের দিক পরিবর্তন করে ঘূর্ণন প্রেরণ করে।

বাহ্যিক গিয়ারিংয়ের নলাকার গিয়ারগুলি রোলিং পদ্ধতি এবং গিয়ার হবিং, গিয়ার প্ল্যানিং বা গিয়ার শেপিং মেশিনে একক বিভাগ পদ্ধতি দ্বারা উত্পাদিত হতে পারে।

একটি ইনভোলুট প্রোফাইলের বাহ্যিক এবং অভ্যন্তরীণ গিয়ারিংয়ের নলাকার গিয়ারগুলি হল: স্পার, হেলিকাল উইথ স্পাইরাল দাঁত (হেলিকাল), একক, ব্লক, শেভরন, বহু-সারি হেলিকাল এবং বহু-সারি শেভরন। ইনভোলুট প্রোফাইলের বেভেল গিয়ারগুলি হল: সোজা-দাঁতযুক্ত, হেলিকাল-দাঁতযুক্ত, বাঁকা দাঁত সহ, এবং হেরিংবোন।

একটি নলাকার গিয়ার ড্রাইভ দেওয়া হয়েছে: একটি 450 মিমি, নির্ভুলতা ডিগ্রী 7 সমস্ত নির্ভুলতার মান অনুযায়ী, ইন্টারফেস টাইপ সি।

নলাকার গিয়ারের মাধ্যমে, প্রধান ক্যামশ্যাফ্ট 22 ঘূর্ণনে চালিত হয় (চিত্র 4.25, a দেখুন), যেখান থেকে ঘূর্ণনটি ওয়ার্কপিসগুলিকে বাঁক এবং স্থানান্তর করার জন্য ড্রাইভ মেকানিজমের ক্যামে এবং ডাই থেকে ইজেক্টর 16-এ প্রেরণ করা হয়। এই বেঁধে দেওয়া নিশ্চিত করে যে ছুরিটি কাটার ম্যাট্রিক্সের শেষের বিপরীতে চাপা হয় কারণ কাটার শক্তি বৃদ্ধি পায়।

বাহ্যিক এবং অভ্যন্তরীণ গিয়ারিং সহ নলাকার গিয়ার রয়েছে। নলাকার অভ্যন্তরীণ গিয়ারগুলি স্পার বা হেলিকাল হতে পারে। এগুলি বিমান, ট্রান্সমিশনে ব্যাপকভাবে ব্যবহৃত হয় যাত্রীবাহী গাড়ি, জটিল গ্রহের প্রক্রিয়া, প্রধানত যেখানে আন্তঃঅক্ষীয় দূরত্ব ছোট।

নলাকার গিয়ারের জন্য, আন্তঃঅক্ষীয় দূরত্বের বিচ্যুতির ছয়টি (t 1 মিমি-এর জন্য পাঁচটি) শ্রেণী স্থাপন করা হয়, I (I) থেকে VI পর্যন্ত সংখ্যা দ্বারা নির্ভুলতার অবরোহী ক্রমে মনোনীত।

দাঁতের মিথস্ক্রিয়া শক্তি সাধারণত গিয়ারিং মেরুতে নির্ধারিত হয়। যোগাযোগ এলাকার উপর বিতরণ করা লোড দাঁত পৃষ্ঠের ফলে F n স্বাভাবিক দ্বারা প্রতিস্থাপিত হয়। এই বলটিকে F t, F r, F a উপাদানগুলির আকারে উপস্থাপন করা সুবিধাজনক।

জেলা বাহিনী চ t = 2 10 3 টি/ডি;

অক্ষীয় বল চ ক = চ t tgβ

চালিত চাকায় ঘেরা বলের দিক F t ঘূর্ণনের দিকের সাথে মিলে যায়, ড্রাইভিং চাকায় এটি এর বিপরীত।

রেডিয়াল বল চ r = চ আর tgα = চ t tgα / cosβ

বাহ্যিক গিয়ারিং সহ চাকার জন্য রেডিয়াল ফোর্সের ভেক্টরগুলি অক্ষের দিকে এবং অভ্যন্তরীণ গিয়ারিং সহ চাকার জন্য - গিয়ার চাকার অক্ষ থেকে।

2. যোগাযোগের শক্তির জন্য স্পার গিয়ারের গণনা।

বেশিরভাগ গিয়ারের জন্য দাঁতের যোগাযোগের শক্তি প্রধান মাপকাঠি।

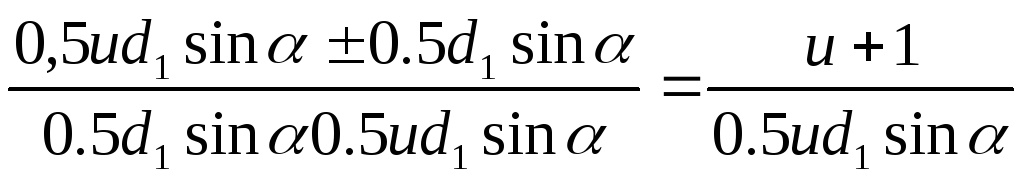

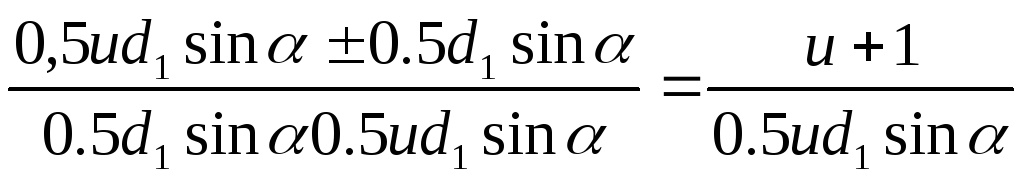

পক্ষপাত ছাড়া গিয়ারে a w = (d 2 ± d 1)/2 = d 1 (u ± 1)/2

যেখান থেকে d 1 = 2 a w /(u ± 1) d 2 = 2a w u/(u ± 1),

যেখানে u = d 2 /d 1 – গিয়ার অনুপাত।

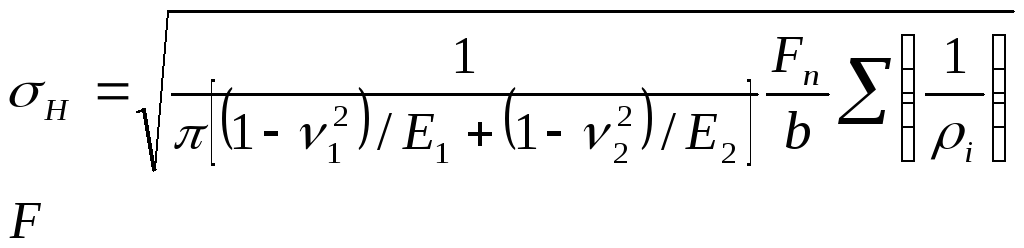

বাগদান অঞ্চলে সর্বাধিক যোগাযোগের চাপ হার্টজ সূত্র দ্বারা নির্ধারিত হয়:

ν 1.2 – যোগাযোগকারী সংস্থাগুলির উপাদানগুলির পসন সহগ;

ই 1.2 – উপকরণের ইলাস্টিক মডুলি;

ρ 1.2 - যোগাযোগকারী পৃষ্ঠগুলির বক্রতার ব্যাসার্ধ;

b - যোগাযোগ লাইনের দৈর্ঘ্য (সিলিন্ডারের দৈর্ঘ্য)

F n বল লোড ফ্যাক্টর বিবেচনা করে পরিধি বল দ্বারা নির্ধারিত হয়। গণনার জন্য পরীক্ষার ফলাফল অনুযায়ী, মোট দৈর্ঘ্য

b= l Σ যোগাযোগের লাইনগুলি শেষ ওভারল্যাপ সহগকে বিবেচনা করে নির্ধারণ করা হয়: F n = K H ·Ft/cosα ; b = l Σ = 3b 2 /(4 - ε α)।

এনগেজমেন্ট মেরুতে দাঁতের প্রোফাইলের বক্রতার ব্যাসার্ধের সাথে দুটি সিলিন্ডারের যোগাযোগ হিসাবে দাঁতের যোগাযোগকে বিবেচনা করা হয়:

প্রাপ্ত মানগুলিকে হার্টজ সূত্রে প্রতিস্থাপন করা যাক:

Σ(1/ρ i) = 1/ρ 1 ± 1/ρ 2 = (ρ 2 ± ρ 1)/(ρ 2 ρ 1)

=

আসুন বোঝাই:

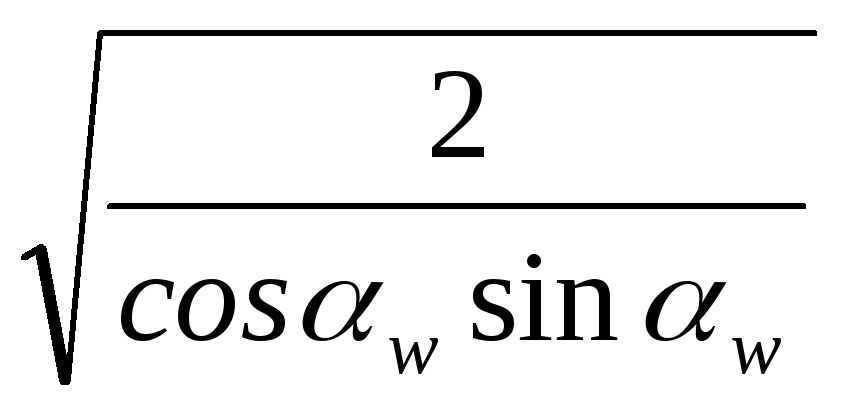

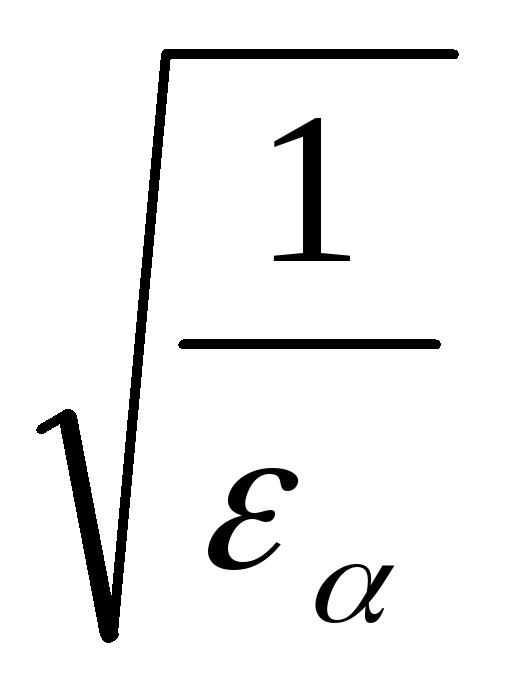

Z E =  - সহগ চাকার উপকরণগুলির ইলাস্টিক বৈশিষ্ট্যগুলি বিবেচনায় নেওয়া সহগ; Z E = 191.6 MPa 0.5 ইস্পাত চাকার জন্য E 1 = E 2 = 2.1 10 5 MPa এবং ν 1 = ν 2 = 0.3।

- সহগ চাকার উপকরণগুলির ইলাস্টিক বৈশিষ্ট্যগুলি বিবেচনায় নেওয়া সহগ; Z E = 191.6 MPa 0.5 ইস্পাত চাকার জন্য E 1 = E 2 = 2.1 10 5 MPa এবং ν 1 = ν 2 = 0.3।

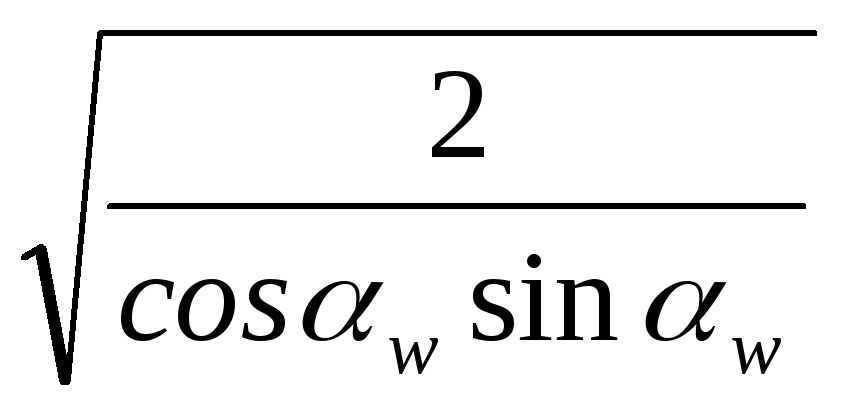

Z H =  - বাগদানের মেরুতে দাঁতের মিলন পৃষ্ঠের আকৃতি বিবেচনায় নেওয়া সহগ; Z H = 2.5 at α w = 20 o.

- বাগদানের মেরুতে দাঁতের মিলন পৃষ্ঠের আকৃতি বিবেচনায় নেওয়া সহগ; Z H = 2.5 at α w = 20 o.

Z ε =  - যোগাযোগের লাইনের মোট দৈর্ঘ্য বিবেচনায় নেওয়া সহগ; ε α = 1.6 এ স্পার গিয়ারের জন্য Z ε = 0.9।

- যোগাযোগের লাইনের মোট দৈর্ঘ্য বিবেচনায় নেওয়া সহগ; ε α = 1.6 এ স্পার গিয়ারের জন্য Z ε = 0.9।

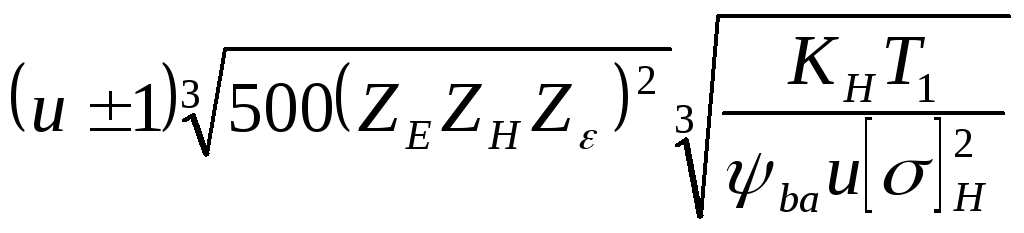

এই ক্ষেত্রে, আমরা স্ট্যান্ডার্ড দ্বারা প্রদত্ত ফর্মে গণনাকৃত নির্ভরতা পাই:  ;

;

সূত্রে F t = 2 10 3 T 1 /d 1 প্রতিস্থাপন করা; b 2 = ψ bа а w; d 1 = 2a w /(u ± 1), আমরা ধারাবাহিকভাবে পাই

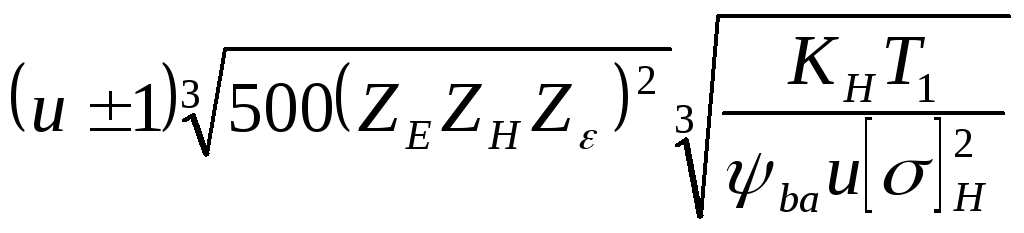

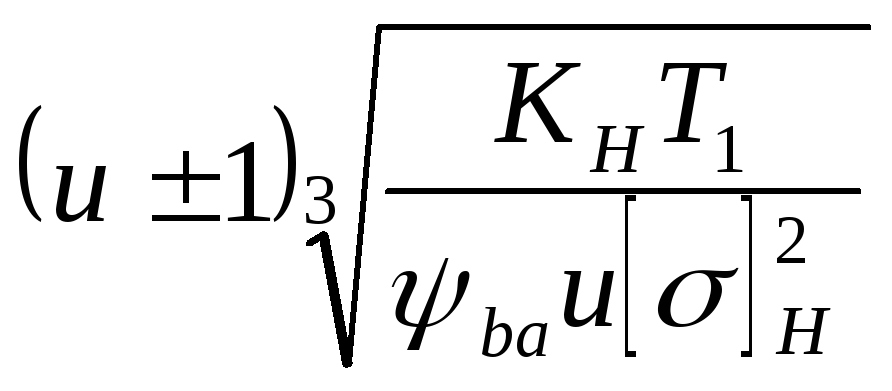

একটি w এর জন্য সমাধান করলে আমরা একটি w = পাই  ;

;

K a = মনোনীত করা

নলাকার গিয়ারের নকশা গণনার সূত্রটির ফর্ম রয়েছে: a w = K a

মান অনুযায়ী:

স্পার গিয়ারের জন্য K a = 450 MPa 1/3;

হেলিকাল এবং জন্য শেভরন গিয়ারস K a = 410 MPa 1/3।

সাধারণভাবে, একটি হেলিকাল স্পার গিয়ারের কেন্দ্রের দূরত্ব একটি স্পার গিয়ারের কেন্দ্রের দূরত্বের চেয়ে প্রায় 20% কম।

নলাকার গিয়ার গণনা করার সময়, চাকার রিং গিয়ার প্রস্থ সহগ ψ wa = b 2 /a w এর মান নির্দিষ্ট করা হয়। সমর্থনগুলির সাপেক্ষে গিয়ারের অবস্থানের উপর নির্ভর করে, নিন: ψ VA = 0.2 ... 0.5৷

যাচাইকরণ গণনার সূত্র:

সহগ মান জেড σ নলাকার ইস্পাত গিয়ারের জন্য:

সোজা দাঁত Z σ = 9600 MPa 1/2;

হেলিকাল এবং শেভরন Z σ = 8400 MPa 1/2

নকশা গণনার সময়, নকশা লোড সহগ K N = 1.3 এর মান প্রায় সেট করা হয়। যাচাইকরণের গণনার সময়, এর আপডেট করা মানটি পরিচিত মাত্রা এবং ট্রান্সমিশন নির্ভুলতার ডিগ্রির উপর ভিত্তি করে নির্ধারিত হয়।

একটি যাচাইকরণ গণনা সম্পাদন করার সময়, সমতা অর্জন করা বাঞ্ছনীয় σ এন = [σ] এন, কখন থেকে σ এন > [σ] এন- এটি সংক্রমণ সম্পদ অবমূল্যায়ন করা সম্ভব, এবং কখন σ এন < [σ] এনএর ভরের অত্যধিক মূল্যায়ন। σ Н = [σ] Н অর্জনের সবচেয়ে সহজ উপায় হল রিং গিয়ার b 2 এর প্রস্থ পরিবর্তন করা। চাকার দাঁতের যোগাযোগের শক্তি গিয়ারের উপাদান এবং আকারের উপর নির্ভর করে এবং পৃথকভাবে মডিউল এবং দাঁতের সংখ্যার উপর নির্ভর করে না। প্রদত্ত একটি w এর যোগাযোগ শক্তির শর্ত অনুসারে, মডিউল এবং দাঁতের সংখ্যার বিভিন্ন মান থাকতে পারে, তবে নিম্নলিখিত শর্তগুলির সাপেক্ষে: 0.5m(Z 1 + Z 2) = a w এবং u = Z 2 /Z 1।

নমন শক্তির জন্য নলাকার গিয়ার দাঁতের 3. গণনা.

গিয়ারের পারফরম্যান্সের জন্য দুটি প্রধান মানদণ্ডের দ্বিতীয়টি হল দাঁতের বাঁকানো শক্তি। গণনা করা নির্ভরতা প্রাপ্ত করার সময়, নিম্নলিখিত অনুমান করা হয়:

জালে এক জোড়া দাঁত থাকে।

দাঁতটিকে একটি ক্যান্টিলিভার রশ্মি হিসাবে বিবেচনা করা হয় যা একটি ঘনীভূত শক্তির সাথে লোড করা হয় যা দাঁতের শীর্ষে প্রয়োগ করা হয়

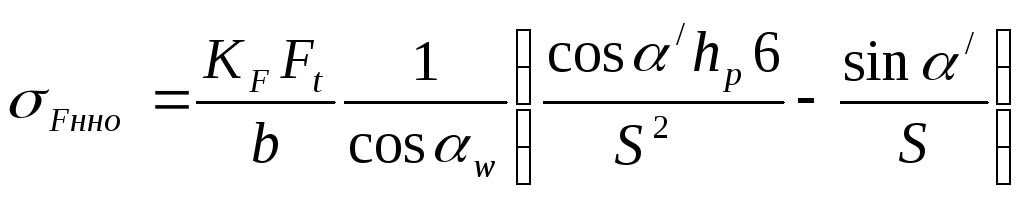

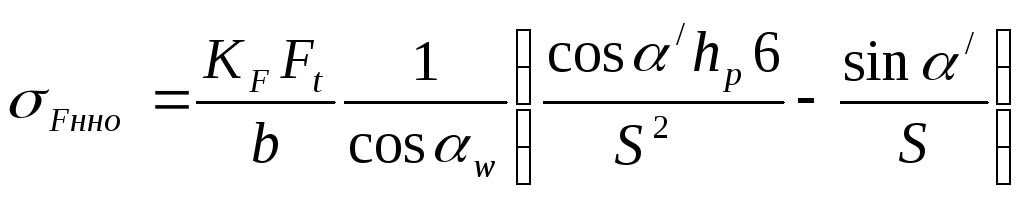

Fn বল একটি কোণে (90 – α /) দাঁতের প্রতিসাম্যের অক্ষে কাজ করে; কোণ α / বাগদান কোণ α w থেকে সামান্য বড়। দাঁতের চাপযুক্ত অবস্থা শনাক্ত করার জন্য, বল F n এনগেজমেন্টের লাইন N 1 N 2 বরাবর স্থানান্তরিত হয় যতক্ষণ না এটি দাঁতের অক্ষের সাথে ছেদ করে এবং দাঁতের অক্ষ বরাবর নির্দেশিত উপাদানগুলিতে পচে যায় (চিত্র 2)।

অক্ষ বরাবর নির্দেশিত একটি উপাদানের কর্মের অধীনে, দাঁতের গোড়ায় সংকোচনমূলক চাপ σ কম্প্রেস = F n sinα / /bS কাজ করে, যার চিত্র চিত্র 3 (b হল দাঁতের দৈর্ঘ্য) এ দেখানো হয়েছে। পয়েন্ট A এবং B নমনের সময় দাঁতের বিপজ্জনক অংশের অবস্থান নির্ধারণ করে। এই অংশের দাঁত একটি বাঁকানো মুহূর্ত M = F n h p cosα / দ্বারা লোড করা হয়, যার ফলে স্ট্রেস σ এবং: অক্ষের বাম দিকে - টান, ডানদিকে - কম্প্রেশন। প্রসারিত তন্তুগুলির (t.A) পাশে σ Fnom-এর মোট চাপগুলির মান সংকুচিত তন্তুগুলির (t.B) পাশের তুলনায় কম। যাইহোক, প্রসার্য চাপ আরও বিপজ্জনক। হিসাব ঘনীভূত না করে ভোল্টেজকে নামমাত্র বলা হয়।

আসুন আমরা t.A-তে নামমাত্র নমন এবং সংকোচনের চাপ নির্ধারণ করি:

যেখানে W x = bS 2/6 হল বিপজ্জনক অংশ AB এর প্রতিরোধের অক্ষীয় মুহূর্ত।

লোড ফ্যাক্টর K F কে বিবেচনায় নিয়ে পরিধি বল F t এর মাধ্যমে F n বল প্রকাশ করলে আমরা পাই:

, যেখানে F n = K F F t /cosα w

, যেখানে F n = K F F t /cosα w

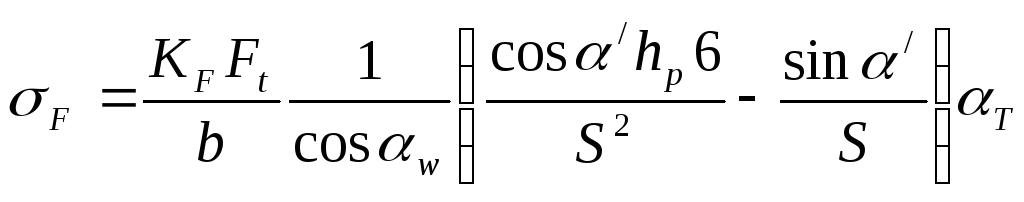

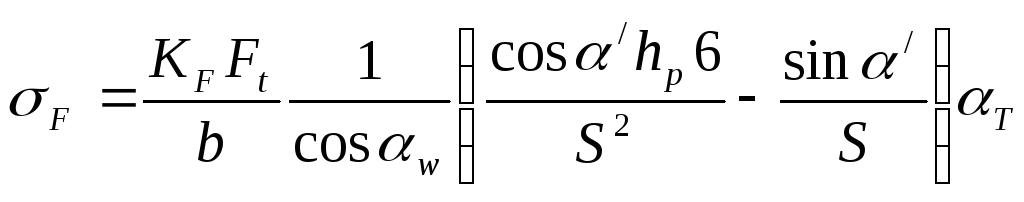

বিপজ্জনক বিভাগ AB দাঁতের গোড়ায় ট্রানজিশন পৃষ্ঠের আকৃতির পরিবর্তনের কারণে চাপের ঘনত্বের অঞ্চলে অবস্থিত। এই বিভাগে স্থানীয় চাপ α T গুণ দ্বারা নামমাত্র চাপ অতিক্রম করে:

σ F = σ F nom α T, যেখানে α T হল তাত্ত্বিক চাপ ঘনত্বের ফ্যাক্টর।

বিপজ্জনক বিভাগে এই ভোল্টেজ একাউন্টে গ্রহণ

বাঁকানো বাহু h p এবং দাঁতের পুরুত্ব S মডিউল m মাধ্যমে প্রকাশ করা হয়

কোথায়  - দাঁতের আকার এবং চাপের ঘনত্ব বিবেচনায় নেওয়া সহগ। টেবিল বা গ্রাফ দ্বারা নির্বাচিত.

- দাঁতের আকার এবং চাপের ঘনত্ব বিবেচনায় নেওয়া সহগ। টেবিল বা গ্রাফ দ্বারা নির্বাচিত.

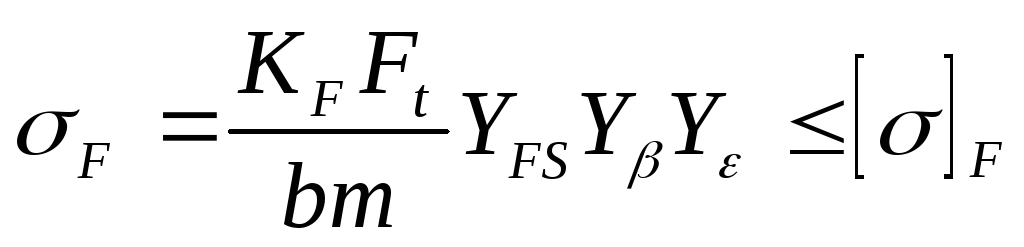

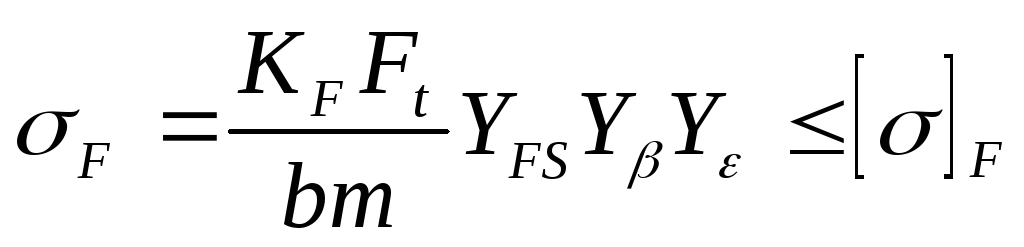

একাউন্টে শক্তি অবস্থা σ F< [σ] F , получим формулу для নমন চাপের উপর ভিত্তি করে গিয়ারের যাচাইকরণ গণনা:

,

,

যেখানে Y β হল একটি সহগ যা দাঁতের প্রবণতার কোণকে বিবেচনা করে Y β = 1 – β/100, যদি Y β > 0.7; Yε - সহগ দাঁতের ওভারল্যাপ বিবেচনা করে Y ε = 1/ε α = 1/1.6 = 0.65।

জন্য স্পার গিয়ারস: Y β = 1; Y ε = 1 8.9 এর নির্ভুলতার ডিগ্রি সহ;

Y ε = 0.8 নির্ভুলতার ডিগ্রী সহ 5, 6, 7। Y FS 1 > Y FS 2 যেহেতু গোড়ার গিয়ারের দাঁত চাকার দাঁতের চেয়ে পাতলা। সঙ্গমের দাঁতের প্রায় সমান নমন শক্তি নিশ্চিত করতে, গিয়ারটি একটি শক্তিশালী উপাদান দিয়ে তৈরি। গিয়ার এবং চাকার দাঁতের সমান নমন শক্তির শর্ত: [σ] F 1 /Y FS 1 ~ [σ] F 2 /Y FS 2

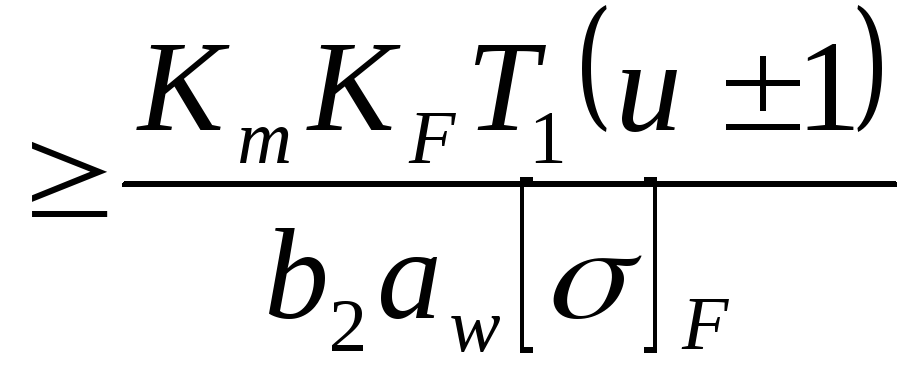

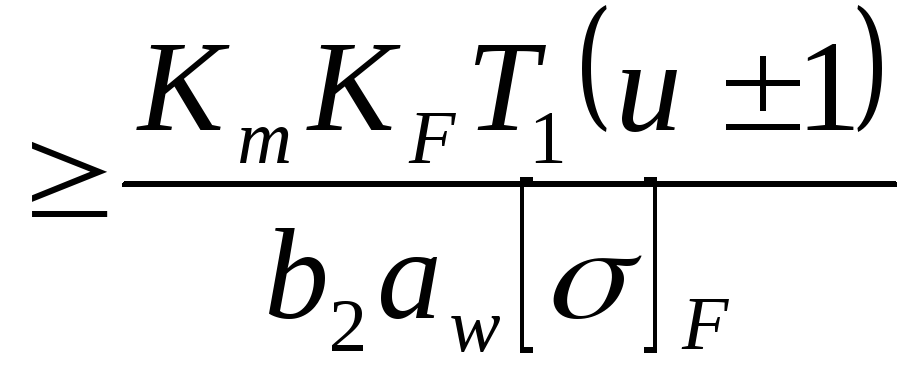

F t = 2 10 3 T 1 /d 1 u d 1 = 2a w /(u ± 1) প্রতিস্থাপন করে, আমরা বাঁকানো চাপের উপর ভিত্তি করে দাঁতের গণনা পরীক্ষা করার জন্য একটি সূত্র পাই এবং m এর সাপেক্ষে ফলস্বরূপ অসমতার সমাধান করি:

গিয়ার রিমের প্রস্থ b 1 চাকাটির প্রস্থ b 2 এর চেয়ে 2 - 4 মিমি বড় করা হয় যাতে সমাবেশের ভুলের কারণে গিয়ারের সম্ভাব্য অক্ষীয় স্থানচ্যুতির জন্য ক্ষতিপূরণ দেওয়া হয়। দাঁতে নাকাল করার সময় এটি গুরুত্বপূর্ণ, যখন একটি শক্ত গিয়ার একটি কম শক্ত চাকার প্রস্থকে ওভারল্যাপ করে।

b = b 2 নিলে এবং K m = 10 3 Y FS Y β Y ε বোঝালে, আমরা দাঁত মডুলাসের সর্বনিম্ন মান নির্ধারণের জন্য গণনাকৃত নির্ভরতা পাই

মি  ,

,

যেখানে K m = 3.4 10 3 – স্পার গিয়ারের জন্য;

K m = 2.8 10 3 – হেলিকাল গিয়ারের জন্য।

[σ] F-এর পরিবর্তে, সূত্রে [σ] F 1 u [σ] F 2-এর ছোটটি প্রতিস্থাপন করুন।

হেলিকাল গিয়ারের জ্যামিতি এবং অপারেটিং অবস্থার বৈশিষ্ট্য

একটি হেলিকাল নলাকার গিয়ারের দাঁত কাটার সময় হব কাটারের অক্ষটি চাকার শেষ সমতলের সাথে একটি কোণ β তৈরি করে। অতএব, দাঁতের দিক থেকে স্বাভাবিক সমতলে, এর সমস্ত মাত্রা মানক। একটি হেলিকাল গিয়ারে, দাঁতের মধ্যে দূরত্ব সামনের বা পরিধি, (t – t) এবং স্বাভাবিক (n – n) দিকনির্দেশে পরিমাপ করা যেতে পারে। প্রথম ক্ষেত্রে, পরিধি ধাপ p টি প্রাপ্ত হয় , দ্বিতীয় - স্বাভাবিক ধাপে পি. বাগদান মডিউলগুলিও এই দিকগুলিতে আলাদা। :

মি t = পি t /π , মি n = পি/ π , যেখানে m t; m n - পরিধি এবং স্বাভাবিক মডিউল।

পি t = পি/ cosβ, তাই, মি t = মি n / cosβ. একটি সাধারণ মডিউল মান মেনে চলতে হবে।

অফসেট ছাড়া একটি চাকার জন্য, পিচ d এবং প্রারম্ভিক d w ব্যাস হল:

d = d w = মি t জেড = মি n জেড/ cosβ

শেষ ওভারল্যাপ ছাড়াও, হেলিকাল গিয়ারগুলি অক্ষীয় ওভারল্যাপও প্রদান করে .

অক্ষীয় ওভারল্যাপ সহগ ε β = b 2 /p x, যেখানে p x হল দুটি সন্নিহিত দাঁতের একই বিন্দুর মধ্যে দূরত্বের সমান অক্ষীয় পিচ, যা গিয়ার অক্ষের দিকে পরিমাপ করা হয় (চিত্র)

জ্যামিতির বৈশিষ্ট্যগুলি হেলিকাল গিয়ারের অপারেটিং অবস্থার পার্থক্য নির্ধারণ করে।

1. চালিত চাকার দাঁত শীর্ষ থেকে শুরু করে প্রথমে বৃদ্ধি পায় এবং তারপর দৈর্ঘ্যে হ্রাস পায় যোগাযোগ লাইনযখন এটি দাঁতের মাথা থেকে কান্ডে সরানো হয়। দাঁতের পুরো দৈর্ঘ্য একবারে কাজ করে না এটি আরও ভাল এবং দ্রুত পুড়ে যায়।

2. এক জোড়া দাঁতের যোগাযোগের সময় বৃদ্ধি পায়, এই সময়ে নতুন জোড়া দাঁত যুক্ত হয়; লোডটি প্রচুর সংখ্যক যোগাযোগ লাইন প্রেরণ করে, যা উল্লেখযোগ্যভাবে শব্দ এবং গতিশীল লোড হ্রাস করে। দাঁতের রেখার β প্রবণতার কোণ যত বেশি হবে, এনগেজমেন্টের মসৃণতা তত বেশি হবে।

3. যোগাযোগ লাইনের দৈর্ঘ্য বরাবর লোড গিয়ার দাঁত এবং চাকার মোট কঠোরতার অনুপাতে বিতরণ করা হয়।

4. একটি হেলিকাল গিয়ারে, 2-3 জোড়া দাঁত একই সাথে মেশিংয়ের সাথে জড়িত। অতএব, যোগাযোগ লাইন l Σ বিনুনিটির মোট দৈর্ঘ্য একটি স্পার l Σ সোজার চেয়ে বেশি (প্রায় 30% দ্বারা)

l Σ cos = b 2 /(Z 2 ε cosβ b) ; l Σ সোজা = b 2 /Z 2 ε।

সহগ Z ε যোগাযোগ লাইনের মোট দৈর্ঘ্য বিবেচনা করে:

স্পার গিয়ারের জন্য Z ε =

যেখানে ε α শেষ ওভারল্যাপ সহগ।

5. একটি হেলিকাল গিয়ারে যোগাযোগকারী দাঁতের বক্রতার ব্যাসার্ধের মধ্যে সম্পর্ক আরও অনুকূল: Σ(1/ρ i) বিনুনি = cosβ b Σ(1/ρ i) সোজা

অন্যান্য সমস্ত জিনিস সমান হওয়ায় হেলিকাল গিয়ারিং-এ যোগাযোগের চাপগুলি স্পার গিয়ারিংয়ের তুলনায় কম মূল্যবান।

একটি সমতুল্য চাকার ধারণা.

স্বাভাবিক অংশে তির্যক দাঁতের প্রোফাইল n – n একটি স্পার গিয়ারের প্রোফাইলের সাথে মিলে যায়। হেলিকাল গিয়ারগুলি একটি সমতুল্য স্পার গিয়ারের পরামিতি ব্যবহার করে গণনা করা হয়:

m n - মডিউল; Z v - দাঁতের সংখ্যা। দাঁতের প্রোফাইলটি একটি প্রচলিত স্পার গিয়ারের প্রোফাইলের সাথে মিলে যায় সমতুল্য, পিচ ব্যাস d v = m n Z v।

d v = 2ρ v = d/cos 2 β = m t Z/cos 2 β = m n Z/cos 3 β, যেখানে ρ v হল বক্রতার ব্যাসার্ধ।

সমতা থেকে m n Z v = m n Z/cos 3 β দাঁতের সমতুল্য সংখ্যা অনুসরণ করে:

Z v = Z/cos 3 β।

দাঁত লাইনের প্রবণতা কোণ β বৃদ্ধির সাথে, সমতুল্য পরামিতিগুলি বৃদ্ধি পায়, যা সংক্রমণ শক্তি বাড়াতে সাহায্য করে।

Σ(1/ρ i) = 1/ρ 1 ± 1/ρ 2 = (ρ 2 ± ρ 1)/(ρ 2 ρ 1) =

আসুন বোঝাই:

Z E =  -

-

Z H =

Z ε =

;

;

সূত্রে F t = 2 10 3 T 1 /d 1 প্রতিস্থাপন করা; b 2 = ψ bа а w; d 1 = 2a w /(u ± 1), আমরা ধারাবাহিকভাবে পাই

আমরা পেতে একটি w জন্য সমাধান

এবং w =  ;

;

K a = মনোনীত করা

a w = K a

, যেখানে F n = K F F t /cosα w

, যেখানে F n = K F F t /cosα w

h p = μm এবং S = λm, যেখানে μ এবং λ হল সহগ যা দাঁতের আকৃতিকে বিবেচনা করে। তারপর

কোথায়  -

-

, যেখানে Y β

, যেখানে Y β

মি

একটি নলাকার গিয়ারের ডিজাইন গণনা

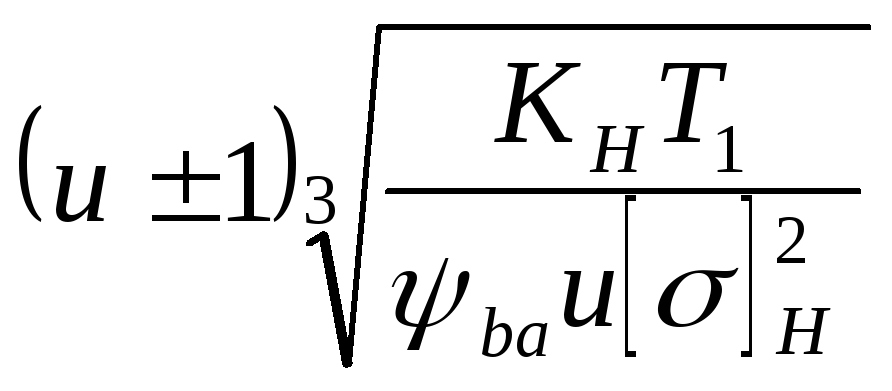

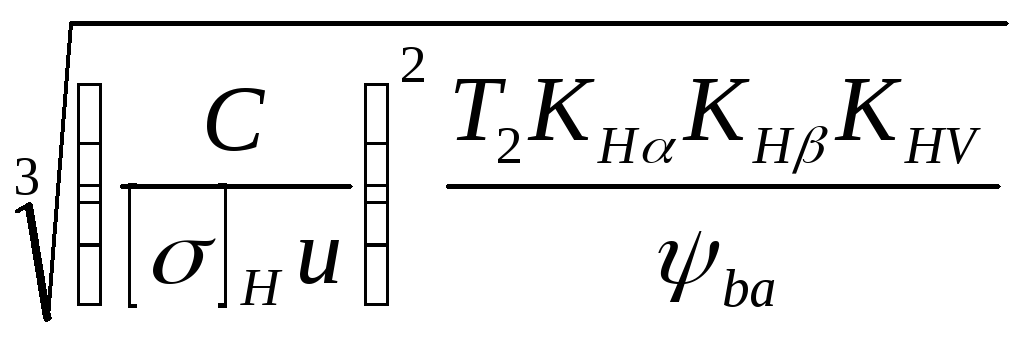

একটি গিয়ার ট্রান্সমিশন ডিজাইন করার সময়, চাপগুলি নয়, তবে মৌলিক জ্যামিতিক পরামিতিগুলি নির্ধারণ করা আরও সুবিধাজনক। কেন্দ্রের দূরত্ব:

a w = (u + 1)  =, মিমি

=, মিমি

যেখানে আপনি গিয়ার অনুপাত;

টি 2 - চাকা উপর ঘূর্ণন সঁচারক বল;

C হল একটি সহগ যা মেটিং গিয়ারগুলির যান্ত্রিক বৈশিষ্ট্যগুলিকে বিবেচনা করে:

310 – স্পার গিয়ারের জন্য;

335 – স্পার বেভেল গিয়ারের জন্য;

270 – হেলিকাল নলাকার এবং বেভেল গিয়ারের জন্য;

[σ] H - গিয়ারের উপাদান এবং তাপ চিকিত্সা এবং গিয়ার অপারেশনের সময়কালের উপর নির্ভর করে অনুমোদিত যোগাযোগের চাপ

গিয়ারগুলি রোলড পণ্য বা ফোরজিংস থেকে তৈরি করা হয় উচ্চ-মানের স্ট্রাকচারাল কার্বন বা অ্যালয় স্টিল থেকে 0.1 থেকে 9.6% পর্যন্ত কার্বন সামগ্রী সহ বিভিন্ন ধরণের তাপ চিকিত্সার সাথে; বড় চাকার আকারের জন্য (ব্যাস 500 মিমি এর বেশি), ইস্পাত ঢালাই ব্যবহার করা হয়। HB 350-এর বেশি কঠোরতা সহ উন্নত বা স্বাভাবিক স্টিলের তৈরি স্পার গিয়ারগুলির জন্য, গিয়ার দাঁতের কাজের পৃষ্ঠের কঠোরতা গিয়ার দাঁতের কঠোরতার চেয়ে 20 - 50 ইউনিট বেশি হওয়া উচিত। নন-স্পার গিয়ারগুলির জন্য, গিয়ার এবং চাকার কঠোরতার পার্থক্য 100 ইউনিট বা তার বেশি পৌঁছায়, যা যোগাযোগের শক্তির পরিপ্রেক্ষিতে সংক্রমণের লোড ক্ষমতা বাড়ায়।

একটি উল্লেখযোগ্য কিন্তু শান্ত লোডের অধীনে, একটি বড় এবং গতিশীল লোডের অধীনে ক্রমাগত শক্ত করা যেতে পারে, দাঁতের ভিতরের অংশটি সান্দ্র হওয়া উচিত, এবং একটি কম গতিশীল লোডের অধীনে, পুরো দাঁতটি সান্দ্র হতে পারে; . যদি সঞ্চারিত শক্তি বড় হয়, তবে ট্রান্সমিশনের ওজন এবং মাত্রা কমাতে, উচ্চতর পৃষ্ঠের শক্তি সহ চাকা ব্যবহার করা উচিত, যেমন দাঁত অবশ্যই শক্ত বা পৃষ্ঠ শক্ত, কার্বারাইজড, সায়ানিডেটেড এবং... এই ধরনের দাঁত অবশ্যই মাটিতে বা ল্যাপড হতে হবে, তাই নির্ভুলতার মাত্রা অবশ্যই বেশি হতে হবে। শেভরন দাঁত সহ চাকা শক্ত হয় না এবং মাটি হয় না।

গিয়ার এবং চাকার জন্য অনুমোদিত যোগাযোগের চাপ:

যেখানে [σ] Р 0 – লোডিং চক্রের মৌলিক সংখ্যার সাথে সঙ্গতিপূর্ণ অনুমোদিত যোগাযোগের চাপ N NO (সারণী 1 অনুযায়ী নির্বাচিত)

Z R - সহগ যা দাঁতের কাজের পৃষ্ঠের রুক্ষতা বিবেচনা করে (7ম শ্রেণীর রুক্ষতার জন্য -1; 6ষ্ঠ শ্রেণীর রুক্ষতার জন্য - 0.95)

Z V - পেরিফেরাল গতি এবং কঠোরতার প্রভাবকে বিবেচনায় নিয়ে গুণাঙ্ক (হার্ডনেস HB≤ 350 এবং HB > 350 এর জন্য Z V - V গ্রাফ থেকে নির্ধারিত)

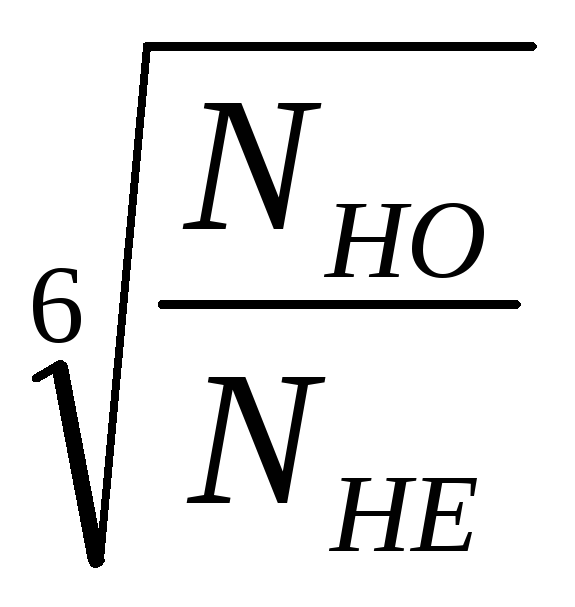

K НL – স্থায়িত্ব সহগ K Н L =

যেখানে N HO হল লোডিং চক্রের ভিত্তি সংখ্যা

N HE - চাকা লোডিং চক্রের সমতুল্য সংখ্যা

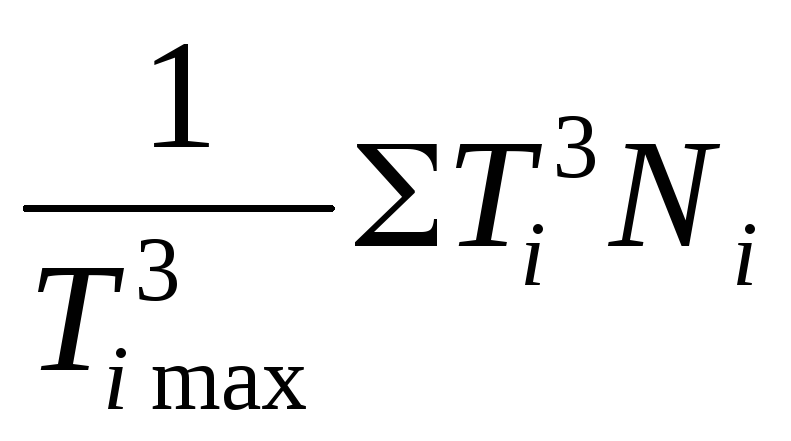

N HE =

যেখানে T i max হল সর্বোচ্চ দীর্ঘমেয়াদী টর্ক

T i - লোডিং চক্রের সংখ্যার সাথে সঙ্গতিপূর্ণ লোড ধাপের মুহূর্তগুলি N i (লোড পরিবর্তন গ্রাফ)

N i = 60n i t hi K K(w)

যেখানে n i হল শ্যাফ্ট ঘূর্ণন ফ্রিকোয়েন্সি টর্ক T i, min -1 এর কর্মের অধীনে;

t hi - লোডের সময়কাল T i , ঘন্টায়;

K K - গণনা করা চাকার ব্যস্ততার সংখ্যা।

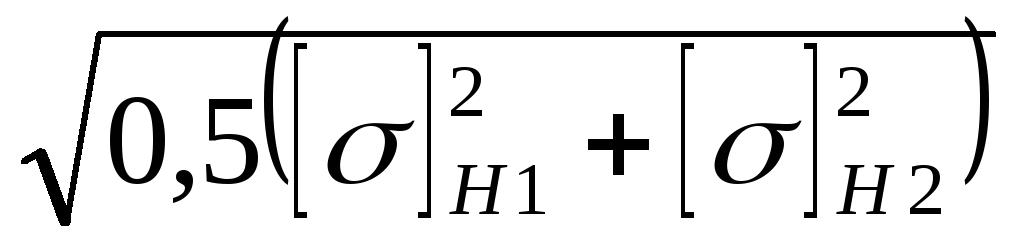

[σ] Н =  =

=

সংজ্ঞার পরে, আপনার শর্তের পূর্ণতা পরীক্ষা করা উচিত:

[σ] N ≤ 1.23 [σ] N মিনিট

হেলিকাল গিয়ারের ক্রমবর্ধমান নির্ভরযোগ্যতার সাথে, [σ] N-এর মান দুটি [σ] H1 এবং [σ] H2 এর ছোটের সমান নেওয়া যেতে পারে।

K Нα – দাঁতের মধ্যে বোঝার অসম বণ্টনকে বিবেচনায় নেওয়া সহগ; স্পার চাকার জন্য 1; সময়সূচী উপর হেলিকাল দাঁত জন্য;

K Нβ - যোগাযোগ লাইনের দৈর্ঘ্য বরাবর লোডের অসম বন্টনকে বিবেচনায় নেওয়া সহগ - একটি গ্রাফ বা টেবিল থেকে নির্ধারিত হয়;

কে এনভি - গতিশীল সহগ, সংক্রমণের নির্ভুলতা, দাঁতের কঠোরতা এবং পেরিফেরাল গতির প্রভাব বিবেচনা করে - টেবিল থেকে নির্ধারিত হয়;

Ψ wa – গিয়ার প্রস্থ সহগ

Ψ wa = b/a w Ψ bd = b/d

ψ ba এবং ψ bd এর মানগুলির পছন্দ উল্লেখযোগ্যভাবে সংক্রমণের গুণমানকে প্রভাবিত করে - এর কার্যকারিতা, মাত্রা, উত্পাদন এবং সমাবেশ প্রযুক্তির প্রয়োজনীয়তা; গিয়ার রিমের প্রস্থ সহগ বৃদ্ধির সাথে, নকশা গণনার সময় লোডের ঘনত্ব বৃদ্ধি পায়, মান ψ va নির্দিষ্ট করা হয়:

0.125…0.20 – গিয়ারবক্সের স্পার গিয়ারের জন্য;

0.20…0.35 – গিয়ারবক্সের স্পার গিয়ারের জন্য;

0.20…0.50 – হেলিকাল চাকার জন্য;

0.40…0.80 – শেভরন গিয়ারের জন্য।

প্রতিটি পরবর্তী গিয়ারবক্স পর্যায়ে, ψ va আগেরটির তুলনায় 20-30% বৃদ্ধি পায়।

স্ট্যান্ডার্ড মান: 0.100; 0.125; 0.160; 0.20; 0.250; 0.315; 0.40; 0.50; 0.630; 0.80; 1.0; 1.25

কেন্দ্রের দূরত্ব নির্ধারণ করার পরে, নিকটতম মান মান নেওয়া হয়: 40; 50; 63; 71; 80; 90; 100; 112; 125; 140; 160; 180; 200; 225; 250; 280; 315; 355; 400; 450; 500; 560; 630।

পরামিতি এবং সহগ সামঞ্জস্য করার পরেযোগাযোগের সহনশীলতার জন্য একটি পরীক্ষা গণনা করা হয়:

σ Н =  এমপিএ

এমপিএ

এখানে, যদি যোগাযোগের চাপ অনুমোদিত একের চেয়ে 5...6% বেশি না হয়, বা আন্ডারলোড 10%-এর বেশি না হয়, তাহলে গণনাটি সন্তোষজনক বলে বিবেচিত হয়।

স্বল্পমেয়াদী ওভারলোডের অধীনে যোগাযোগের শক্তি পরীক্ষা করা হচ্ছে:

σ Н সর্বোচ্চ = σ H  , এমপিএ

, এমপিএ

যেখানে [σ] Npr - চূড়ান্ত ভোল্টেজযোগাযোগ শক্তির জন্য:

H ≤ HB 350 [σ] Npr = 3.1σ T এ

H > HB 350 [σ] Npr = 41.3HRC

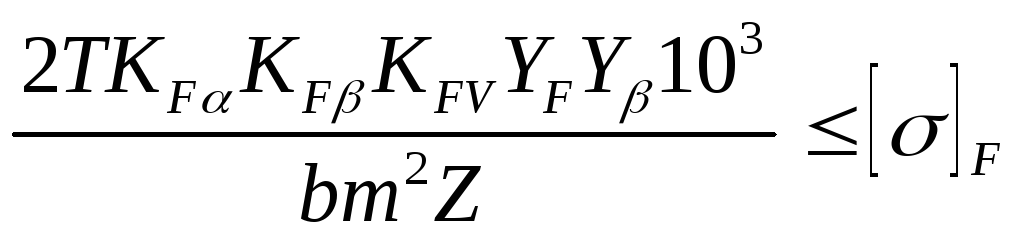

নমন সহনশীলতা পরীক্ষা:

σ F =  , এমপিএ

, এমপিএ

যেখানে T হল চাকার টর্ক পরীক্ষা করা হচ্ছে, N.m

Z - চাকার দাঁতের সংখ্যা পরীক্ষা করা হচ্ছে;

K F α - লোড সহগ, দাঁতের মধ্যে লোডের বন্টন বিবেচনা করে (স্পার গিয়ারের জন্য K = 1; গড় শেষ ওভারল্যাপ সহগ সহ হেলিকাল গিয়ারের জন্য ε α = 1.5 এবং 8 ডিগ্রী চাকার নির্ভুলতা

K Fβ - রিমের প্রস্থ (টেবিল) জুড়ে লোডের অসম বণ্টনকে বিবেচনা করে সহগ

কে এফভি - ডায়নামিক লোড (টেবিল) বিবেচনায় নেওয়া সহগ

Y F - দাঁতের শক্তি সহগ, দাঁতের সমতুল্য সংখ্যা দ্বারা নির্ধারিত

Z V = Z/cos 3 β

β – হেলিকাল (8 0 ... 20 0) এবং শেভরন (25 0 ... 40 0) গিয়ারগুলিতে দাঁতের প্রবণতা কোণ;

Y β - β-তে দাঁতের প্রবণতা বিবেচনা করে সহগ< 40 0

Y β = 1 – β/140 0

m - গিয়ারিং মডিউল (হেলিকাল গিয়ারের জন্য m n - সাধারণ মডিউল)

m = m n = (0.01 … 0.02)a w

চাকার দাঁতের মডিউলটি ন্যূনতম হিসাবে নির্বাচন করা উচিত কারণ ওয়ার্কপিসের বাইরের ব্যাস এটির বৃদ্ধির সাথে বৃদ্ধি পায়, তবে পাওয়ার ট্রান্সমিশনের জন্য 1.5 ... 2 এর কম নয়

চাকার দাঁতের সংখ্যা নির্ধারণ করুন:

Z 1 =  Z2 = uZ1

Z2 = uZ1

অসংশোধিত চাকার জন্য, দাঁতের স্টেম কাটার ঝুঁকি ছাড়াই Z 1 এর ন্যূনতম অনুমোদিত মান: Z min ≥ 17cos 3 β

বাঁকানোর সময় দাঁতের সহনশীলতার জন্য পরীক্ষার গণনার সময় অনুমোদিত চাপ: [σ] F = [σ] F 0 K FL Y R Y M

যেখানে [σ] F 0 - স্ট্রেস পরিবর্তনের চক্রের মৌলিক সংখ্যার সাথে সঙ্গতিপূর্ণ বাঁকানো স্ট্রেস N FO (টেবিল)

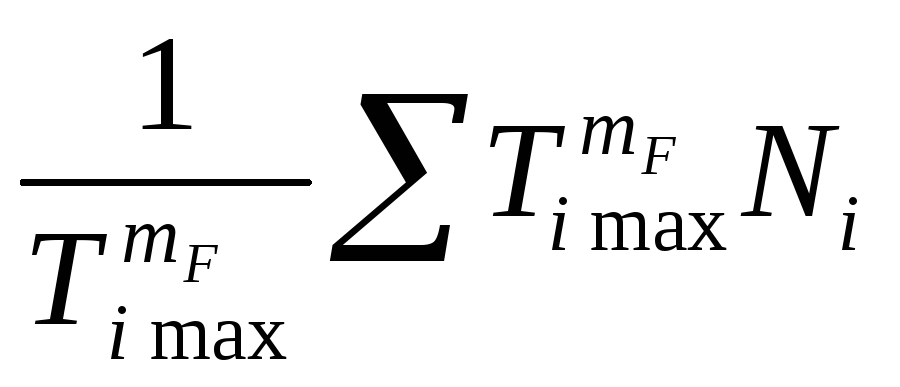

কে এফএল - স্থায়িত্ব সহগ, ভিত্তি এবং লোডিং চক্রের সমতুল্য সংখ্যার অনুপাতের উপর নির্ভর করে

কেএফএল =

N FO = 4 10 6 – চক্রের মৌলিক সংখ্যা

NFE =  - নমন চক্রের সমতুল্য সংখ্যা

- নমন চক্রের সমতুল্য সংখ্যা

m F - ডিগ্রী, m F = 9 – শক্ততা HB > 350 সহ একটি অপরিশোধিত পৃষ্ঠের ইস্পাত চাকার জন্য এবং ঢালাই লোহার চাকার জন্য; m F = 6 – HB350 এর চেয়ে কম কঠোরতা সহ চাকার জন্য

যদি N FE > N FO = 4 10 6 তাহলে আমরা K FL = 1 গ্রহণ করি

Y R - কাজের পৃষ্ঠের রুক্ষতা বিবেচনায় নিয়ে গুণাগুণ (1 - স্থল এবং মিলিত পৃষ্ঠের জন্য; 1.05 - কার্বারাইজেশন, নাইট্রাইডিং; 1.2 - স্বাভাবিককরণ বা উন্নতির সাথে পালিশ করা)

d ≤ 300-এর জন্য Y M = 1 - চাকার ব্যাস বিবেচনা করে সহগ।

নলাকার চাকার জ্যামিতিক পরামিতি নির্ধারণ

পিচ বৃত্ত ব্যাস:

2. রিং গিয়ার প্রস্থ

গিয়ারের জন্য b 1 = ψ ba ·a w + 5

চাকার জন্য b 2 = Ψ ba a w

3. দাঁতের টিপসের ব্যাস d a = d + 2m n

4. ডিপ্রেশনের ব্যাস d f = d – 2.5m n

5. পেরিফেরাল গতি V =