বাহ্যিক প্রভাব থেকে রক্ষা করার জন্য ডিজাইন করা হয়েছে।

এটি একটি বিশেষ কাগজ যা বিভিন্ন গাছের প্রজাতি বা সিরামিক টাইলের গঠন এবং রঙ অনুকরণ করে।

ল্যামিনেট বেস, উচ্চ ঘনত্বের ফাইবারবোর্ড।

HDF বোর্ডকে বিকৃতি থেকে রক্ষা করতে এবং ল্যামিনেটকে আর্দ্রতা থেকে রক্ষা করার জন্য ডিজাইন করা হয়েছে।

এই লকগুলির সাহায্যে, ল্যামিনেট প্যানেলগুলি আঠালো ব্যবহার ছাড়াই শক্তভাবে একত্রে বেঁধে দেওয়া হয়।

এইচডিএফ বোর্ড থেকে উপরের স্তরগুলির গর্ভধারণের সাথে, এটি নিম্নলিখিত পদক্ষেপগুলি নিয়ে গঠিত একটি প্রক্রিয়া:

প্লেট আস্তরণের;

কাটা এবং মিলিং প্যানেল;

প্যাকেজ

গর্ভধারণ হল বিশেষ যৌগ সহ একটি উপাদানের গর্ভধারণ। ল্যামিনেটের উপরের স্তরগুলি বিভিন্ন সংযোজনযুক্ত রজন দ্বারা গর্ভবতী হয়, যা নিরাময় করার সময় একটি টেকসই স্তর তৈরি করে। লেমিনেটের উপরের স্তরের শক্তি এবং পরিধান প্রতিরোধের ক্ষমতা, এবং তাই এর শ্রেণী, গর্ভধারণ রচনাগুলির গঠনের উপর নির্ভর করে।মূলত, ল্যামিনেট নির্মাতারা উপরের স্তরগুলিকে গর্ভধারণ করে না, তবে সেগুলি তৈরি করে কিনে নেয়।

সরাসরি কম্প্রেশন ল্যামিনেট ডিপিএল তৈরি করে। ডিপিএল প্রযুক্তির সাহায্যে, ল্যামিনেটের সমস্ত স্তর একই সাথে উচ্চ তাপমাত্রায় চাপা হয়। ল্যামিনেট উত্পাদনের এই প্রযুক্তিটি আঠালো ব্যবহার করে না, যেহেতু একটি গর্ভধারণ প্রক্রিয়ার মধ্য দিয়ে যাওয়া স্তরগুলি ব্যবহার করা হয়, যা গরম চাপলে (200 ডিগ্রি সেলসিয়াস পর্যন্ত), গলে যায় এবং পৃষ্ঠগুলিকে আঠালো করে। নিরাময়ের পরে, রজন এবং ওভারলে ল্যামিনেটের একচেটিয়া পৃষ্ঠ স্তরে পরিণত হয়।

একটি স্তরিত বোর্ড পেতে, এটি কাগজ-রজন ছায়াছবি এবং একটি ওভারলে সঙ্গে HDF বোর্ড আবরণ প্রয়োজন।

উত্পাদনের শেষ গুরুত্বপূর্ণ পর্যায়টি প্রয়োজনীয় আকারের একটি ল্যামিনেট তৈরি করা। ল্যামিনেটের জন্য করাত সরঞ্জামের সাহায্যে, স্তরিত শীটগুলি প্রয়োজনীয় মাত্রায় কাটা হয়। প্রতিটি স্তরিত প্রস্তুতকারকের নিজস্ব স্তরিত আকার আছে। প্লেটগুলিতে কাটার পরে, মিলিং সরঞ্জামের সাহায্যে, ল্যামিনেটের প্রান্ত থেকে একটি টেনন এবং একটি খাঁজ কাটা হয়। আধুনিক এইচডিএফ বোর্ডগুলি আপনাকে একটি নির্দিষ্ট প্রোফাইলের জিহ্বা এবং খাঁজ কাটার অনুমতি দেয়, যাকে ল্যামিনেট লক বলা হয়। এই লকগুলির সাহায্যে, ল্যামিনেট প্যানেলগুলি আঠালো ব্যবহার ছাড়াই শক্তভাবে একত্রে বেঁধে দেওয়া হয়। ল্যামিনেট প্যানেলের সংযোগের গুণমান, শক্তি এবং নিবিড়তা ল্যামিনেট লকের গুণমান এবং HDF শীটের শক্তির উপর নির্ভর করে।

সমাপ্ত ল্যামিনেটের একটি থার্মোশরিঙ্কেবল পলিথিন (PE) ফিল্মে একটি প্যাকেজিং রয়েছে।

গঠিত:

1. ZYX1400 লেমিনেটিং মেশিন; ZYX1600।

2. ল্যামিনেট করাত মেশিন DP-2700.

3. FHZ525+FHH625 ল্যামিনেটে ক্লিক লক মিল করার জন্য লাইন।

4. TS-200 ল্যামিনেট প্যাকিং মেশিন।

প্রতি শিফটে লাইনের উৎপাদনশীলতা (8 ঘন্টা) হল: 700 m2। কর্মশালার প্রয়োজনীয় এলাকা (সমাপ্ত পণ্যের জন্য গুদাম ছাড়া): 450 m2।

স্বয়ংক্রিয় নিম্নলিখিত প্রধান ইউনিট গঠিত:

1. .

2. ফ্যান কুলিং লাইন.

3. স্তরিত করাত লাইন.

4. স্তরিত লক মিলিং লাইন.

5. ল্যামিনেট মেঝে জন্য প্যাকিং লাইন.

প্রতি শিফটে লাইন ক্ষমতা (8 ঘন্টা) হল: 1000 m2। কর্মশালার প্রয়োজনীয় এলাকা (সমাপ্ত পণ্যের জন্য গুদাম ছাড়া): 900 m2।

এটি ল্যামিনেট উৎপাদনে ব্যবহৃত হয়। HDF বোর্ডের বিভিন্ন আকারের জন্য তৈরি: 2800×2070 মিমি, 2440×1220 মিমি, 2440×2070 মিমি, 2620×2070 মিমি। উচ্চ চাপের প্রেস "ZYX" এর বিভিন্ন উত্পাদনশীলতা এবং প্রেসিং ফোর্স রয়েছে, সেগুলি একটি খাওয়ানো এবং গ্রহণ করার টেবিলের সাথে সরবরাহ করা হয়।

| মোট চাপ (টি) | 1400 | 1600 |

| নির্দিষ্ট চাপ (kg/cm2) | 27,4 | 27,4 |

| সিলিন্ডারের ব্যবস্থা |

উপরের | উপরের |

| হাইড্রোলিক সিলিন্ডার ব্যাস (মিমি) |

340 | 380 |

| হাইড্রোলিক সিলিন্ডারের সংখ্যা (পিসি) |

6 | 6 |

| উৎপাদনশীলতা (পিসি/দিন) | 1200 |

1200 |

| প্লেটের আকার (মিমি) |

2440x1220 |

2620x2070 |

| সর্বোচ্চ প্লেট খোলার (মিমি) | 200 |

200 |

| বয়লার শক্তি (KW) | 31 | 31 |

| সামগ্রিক মাত্রা, মিমি) | 3300x2000x3500 | 3700x2200x3500 |

| মেশিনের ওজন (কেজি) | 17000 | 20000 |

প্রয়োজনীয় মাত্রায় স্তরিত করাতের তির্যক করাতের জন্য ডিজাইন করা হয়েছে। প্রতিটি প্রস্তুতকারকের ল্যামিনেটের নিজস্ব মাত্রা রয়েছে।

| সর্বোচ্চ স্ল্যাব প্রস্থ (মিমি) |

2700 |

| সর্বোচ্চ কাটিয়া উচ্চতা (মিমি) | 30 |

| করাত ব্যাস (মিমি) |

180-250 |

| করাতের ল্যান্ডিং ব্যাস (মিমি) |

75 |

| স স্পীড (আরপিএম) |

2500 |

| মোট শক্তি (KW) | 23,7 |

| খাওয়ানোর গতি (মি/মিনিট) |

3-15 |

| সামগ্রিক মাত্রা, মিমি) | 2000x3300x1350 |

| মেশিনের ওজন (কেজি) | 3450 |

ল্যামিনেটের পরবর্তী মিলিংয়ের জন্য প্রয়োজনীয় মাত্রার জন্য ল্যামিনেটের অনুদৈর্ঘ্য করাতের জন্য ডিজাইন করা হয়েছে।

| সর্বোচ্চ স্ল্যাব প্রস্থ (মিমি) | 1250 |

| কাটিং উচ্চতা (মিমি) | 6-20 |

| করাত ব্যাস (মিমি) | 300 |

| করাতের ল্যান্ডিং ব্যাস (মিমি) | 80 |

| স স্পীড (আরপিএম) | 2900 |

| খাওয়ানোর শক্তি (KW) | 1,1 |

| প্রধান ইঞ্জিন শক্তি (KW) | 15 |

| খাওয়ানোর গতি (মি/মিনিট) | 10-40 |

| সামগ্রিক মাত্রা, মিমি) | 1350x1200x1350 |

| মেশিনের ওজন (কেজি) | 600 |

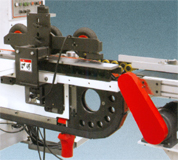

স্বয়ংক্রিয় উচ্চ-গতির লাইনটি একটি ল্যামিনেটে লক (ক্লিক) উৎপাদনের উদ্দেশ্যে। এটি অতিরিক্ত কাটিয়া স্পিন্ডল দিয়ে সজ্জিত, যা ওয়ার্কপিসের পুরো ঘের বরাবর চিপগুলিকে নির্মূল করে এবং সমাপ্ত পণ্যের উচ্চ মানের গ্যারান্টি দেয়। টেবিলের কাজের পৃষ্ঠটি হার্ড-অ্যালো প্লেট দিয়ে সজ্জিত, যা সরঞ্জামের স্থায়িত্ব নিশ্চিত করে এবং টেবিলের পৃষ্ঠের পরিধান হ্রাস করে। রিসিভিং টেবিলটি একটি স্বয়ংক্রিয় ওয়ার্কপিস ফিডার দিয়ে সজ্জিত করা হয়েছে যাতে ফিডের হার 80 মি/মিনিট পর্যন্ত বাড়ানো যায়।

|

বিল্ট-ইন ইন্ডাস্ট্রিয়াল পিআইডি ফিড কন্ট্রোলার সহ উচ্চ টর্ক জার্মান SEW বৈদ্যুতিক মোটর, 80 মি/মিনিট উচ্চ ফিড গতি অর্জন করে। |

|

উচ্চ গতির ফিডের জন্য কার্বাইড সন্নিবেশ সহ V-হোল্ড ডিজাইন করা নির্ভুল রৈখিক গাইড (পরিধান প্রতিরোধ ক্ষমতা বাড়ায় এবং টেবিলে ঘর্ষণ কমায়)। |

|

কন্ট্রোল সিস্টেম - একটি বহুমুখী এবং স্বজ্ঞাত ইন্টারফেস সহ সিমেনস, পরিচালনা এবং কনফিগারেশনের সহজতা। |

|

ফরাসি বায়ু প্রস্তুতি সিস্টেম Legris. |

|

হীরার সরঞ্জাম সরবরাহ। |

|

নিরাপদ অপারেশন জন্য ইনপুট উপাদান আকার নিয়ন্ত্রণ. |

|

উচ্চ চাপের এয়ার ব্লোয়ার সিস্টেম যা রেল এবং টেবিল থেকে ধুলো এবং চিপগুলি সরিয়ে দেয়। |

|

টেনন কাটার উপর ওয়ার্কপিসের পুরুত্ব নিয়ন্ত্রণ। |

|

টেবিল কভার কঠোরতা HV-700-1000, কঠোরতা স্তর YG8. |

|

অংশগুলির নির্ভুল মিলিংয়ের জন্য পেটেন্ট উল্লম্ব টাকু। |

|

SIEMENS থেকে ডাস্টপ্রুফ ইনভার্টার। |

|

সম্মিলিত ফিড সিস্টেম মেশিন করা ওয়ার্কপিসের পুরো এলাকায় সমানভাবে চাপ বিতরণ করে। |

| স্পেসিফিকেশন | |

| খাওয়ানোর গতি (মি/মিনিট) | 20-80 |

| 0,75 | |

| মাত্রা (মিমি) | 3100x600x1400 |

| সর্বাধিক প্রক্রিয়াকরণ প্রস্থ (মিমি) | 250 |

| ন্যূনতম প্রক্রিয়াকরণ প্রস্থ (মিমি) | 95 |

| খাওয়ানোর গতি (মি/মিনিট) | 20-80 |

| ফিড ড্রাইভ পাওয়ার (KW) | 9 |

| 6000-8000 | |

| 6x8KW | |

| 4x6.5 কিলোওয়াট | |

| 1,5 | |

| টাকু ব্যাস (মিমি) | 40 |

| 280 | |

| 120 | |

| মোট শক্তি (KW) | 83 |

| খাওয়ানোর গতি (মি/মিনিট) | 20-80 |

| মোট শক্তি (KW) | 2 |

| মাত্রা (মিমি) | 2880x600x1400 |

| সর্বাধিক ওয়ার্কপিস দৈর্ঘ্য (মিমি) | 2500 |

| ন্যূনতম ওয়ার্কপিস দৈর্ঘ্য (মিমি) | 400 |

| খাওয়ানোর গতি (মি/মিনিট) | 10-60 |

| ফিড ড্রাইভ পাওয়ার (KW) | 5,5 |

| টাকু গতি (আরপিএম) | 6000-8000 |

| উল্লম্ব টাকু শক্তি | 6x6.5 কিলোওয়াট |

| টাকু শক্তি সমাপ্তি "ক্লিক করুন" | 4x6.5 কিলোওয়াট |

| প্রস্থ সমন্বয় মোটর শক্তি (KW) | 1,5 |

| টাকু ব্যাস (মিমি) | 40 |

| টাকুতে টুলের ব্যাস (মিমি) | 220-250 |

| সাকশন অগ্রভাগের ব্যাস (মিমি) | 120 |

| মোট শক্তি (KW) | 92,6 |

এটি একটি সমাপ্ত ল্যামিনেটের একটি থার্মোশরিঙ্কেবল PE ফিল্মে আধা-স্বয়ংক্রিয় প্যাকেজিংয়ের উদ্দেশ্যে করা হয়েছে।

* গণনা রাশিয়ার জন্য গড় ডেটা ব্যবহার করে

প্রতি বছর, ল্যামিনেট ফ্লোরিং আরও জনপ্রিয় ধরণের মেঝে হয়ে উঠছে, একসময়ের জনপ্রিয় লিনোলিয়ামের জনপ্রিয়তার আগে। কিন্তু ল্যামিনেট মেঝে উত্পাদন নতুনদের জন্য নয়।

রাশিয়ায়, তারা ল্যামিনেট সম্পর্কে খুব বেশি দিন আগে শিখেছিল: এটি শুধুমাত্র 90 এর দশকের গোড়ার দিকে বাজারে উপস্থিত হয়েছিল। প্রথম ল্যামিনেট ইউরোপে তৈরি হয়েছিল, এবং এর দাম খুব কম ছিল। পরে, বাজারটি চীনা পণ্যে পূর্ণ হয়েছিল এবং রাশিয়ান নির্মাতারাও উপস্থিত হয়েছিল। প্রতিযোগিতা লক্ষণীয়ভাবে তীব্র হয়েছে, এবং ল্যামিনেট নিজেই একটি আরো ভর পণ্য হয়ে উঠেছে। অনেক ধরণের ল্যামিনেট উপস্থিত হয়েছে, এর উত্পাদনের প্রবণতা ক্রমাগত উন্নত হচ্ছে।

আজ, ল্যামিনেট ফ্লোরিং সিরামিক টাইলসের পরে রাশিয়ায় উত্পাদিত দ্বিতীয় সর্বাধিক জনপ্রিয় ধরণের মেঝে। BusinesStat অনুসারে, 2014 এবং 2018 এর মধ্যে, দ্বিতীয় স্থান থেকে লিনোলিয়ামকে প্রতিস্থাপিত করেছে ল্যামিনেট, এবং এর অংশ 28.7% অনুমান করা হয়েছে।

বিশ্লেষকদের পূর্বাভাস অনুসারে, ল্যামিনেটের জনপ্রিয়তা বৃদ্ধির প্রবণতা আরও অব্যাহত থাকবে এবং 2023 সাল নাগাদ এর শেয়ার 29.3% এ বৃদ্ধি পাবে। অনেক উপায়ে, অন্যান্য মেঝে আচ্ছাদনগুলির মধ্যে এই উপাদানটির সাফল্য তার মাঝারি দামের সেগমেন্টের কারণে। ল্যামিনেট একই সাথে আরও ব্যয়বহুল মেঝে আচ্ছাদন (যেমন কাঠবাদাম) এবং লিনোলিয়ামের মতো সস্তা উভয়ই প্রতিস্থাপন করে, যার তুলনায় এটির অনেক বেশি সুবিধা রয়েছে। যাইহোক, ল্যামিনেটের উত্পাদন একটি প্রযুক্তিগতভাবে বরং জটিল প্রক্রিয়া, যা মূলত উপাদান নিজেই এবং এর কাঠামোর কারণে।

লেমিনেটের কাঠামো এবং শ্রেণী

কাঠবাদাম, লিনোলিয়াম, কার্পেট এবং সিরামিক টাইলস সহ ল্যামিনেট হল সবচেয়ে জনপ্রিয় ধরনের ফ্লোরিং। ল্যাটিন থেকে "লেমিনেটেড" এর অর্থ "স্তরযুক্ত", যা সাধারণভাবে, ল্যামিনেটের পুরো সারাংশকে প্রতিফলিত করে। ল্যামিনেটের একটি মাল্টি-লেয়ার স্ট্রাকচার রয়েছে, যা একটি স্যান্ডউইচ বা স্যান্ডউইচের নীতি অনুসারে তৈরি করা হয়েছে এবং কমপক্ষে 4টি স্তর নিয়ে গঠিত।

এইচডিএফ প্লেট- উচ্চ-ঘনত্বের ফাইবারবোর্ডের প্রধান ভারবহন স্তর, যা পরিধান প্রতিরোধের এবং প্রভাব প্রতিরোধের জন্য দায়ী, যা স্থিতিশীল জ্যামিতি এবং অনমনীয়তা প্রদান করে।

নীচে স্থিতিশীল স্তর, ভারসাম্য কাগজ.এটি একটি সিন্থেটিক স্তর, যা ল্যামিনেশনের পরে বোর্ড ঠান্ডা হলে অবশিষ্ট চাপের জন্য ক্ষতিপূরণের জন্য প্রয়োজনীয় এবং নীচের দিক থেকে আর্দ্রতা প্রবেশ থেকে বোর্ডের অতিরিক্ত সুরক্ষা। রজন গর্ভবতী ক্রাফট পেপার। এই স্তরটির সারমর্ম হল যে এটি ল্যামিনেটকে ঝুলতে দেয় না।

আলংকারিক স্তর।একটি আলংকারিক মুদ্রিত প্যাটার্ন সহ কাগজের একটি স্তর যা একটি HDF বোর্ডের উপরে বসে। এই স্তরের জন্য ধন্যবাদ, ল্যামিনেট কাঠ, টাইলস, মার্বেল, চীনামাটির বাসন পাথর এবং অন্য কোন উপাদানের চেহারা নেয়।

প্রতিরক্ষামূলক শীর্ষ স্তর.কাগজের সবচেয়ে পাতলা স্তরটি রেজিন দ্বারা গর্ভবতী এবং শক্তি তৈরি করার জন্য পদার্থ ধারণকারী। উদাহরণস্বরূপ, এই জাতীয় কাগজের সংমিশ্রণে কোরান্ডাম অন্তর্ভুক্ত থাকতে পারে - দ্বিতীয় সবচেয়ে টেকসই খনিজ, হীরার পরে দ্বিতীয়। চাপলে, এই কাগজটি স্বচ্ছ হয়ে যায়। এই স্তরটি ছোটখাটো ক্ষতি এবং স্ক্র্যাচ গঠনে বাধা দেয়।

ল্যামিনেটের স্তরগুলি ছাড়াও, এর গুরুত্বপূর্ণ বৈশিষ্ট্যগুলির মধ্যে একটি হল তথাকথিত লক, যা আপনাকে আঠালো ব্যবহার ছাড়াই তক্তাগুলিকে সংযুক্ত করতে দেয়। সুপরিচিত নির্মাতারা ক্লিক বা লক লকগুলির সাথে লক ব্যবহার করে, যা প্যানেলগুলিকে যুক্ত করার পদ্ধতিতে ভিন্ন।

পর্যন্ত আয় করুন

200 000 ঘষা। এক মাস, মজা হচ্ছে!

2020 প্রবণতা। বুদ্ধিমান বিনোদন ব্যবসা. ন্যূনতম বিনিয়োগ। কোনো অতিরিক্ত ডিডাকশন বা পেমেন্ট নেই। টার্কি প্রশিক্ষণ।

গ্রাহকদের জন্য একটি ল্যামিনেট চয়ন করা সহজ করার জন্য, আজকে সবচেয়ে সাধারণ শ্রেণিবিন্যাস (EN 13329) ইউরোপে উপস্থিত হয়েছে, যা পণ্যের পরিধান প্রতিরোধের এবং স্থায়িত্ব সম্পর্কে তথ্য বহন করে। প্রাথমিকভাবে, ল্যামিনেট ক্লাস দুটি গ্রুপে বিভক্ত ছিল: বাড়ির ব্যবহারের জন্য (গ্রেড 21-23) এবং বাণিজ্যিক ব্যবহারের জন্য (গ্রেড 31-34)। কিন্তু তারপর প্রথম উত্পাদন থেকে বেরিয়ে এসেছে, তাই আমরা তাদের বিবেচনা করব না।

বিদ্যমান ল্যামিনেট ক্লাস:

31টি ক্লাস- এটি কম লোড সহ কক্ষগুলিতে পরিচালিত হয়: প্যান্ট্রি, লাইব্রেরি, শয়নকক্ষ। বাণিজ্যিক প্রাঙ্গনে এটি 2-3 বছরের বেশি স্থায়ী হবে না, বাড়িতে - 12 বছরের বেশি নয়।

32 ক্লাস- একটি স্তরিত সবচেয়ে বিস্তৃত ধরনের, গড় passability সঙ্গে পাবলিক জায়গায় 3-5 বছর পরিবেশন করা হবে. বাড়িতে (ক্যান্টিন, রান্নাঘর, করিডোর) 15 বছর পর্যন্ত শুয়ে থাকতে পারে।

33 ক্লাস- নিবিড় লোডিং সহ একটি ফ্লোরের অপারেশন। বাণিজ্যিক প্রাঙ্গনে, এই জাতীয় আবরণের পরিষেবা জীবন প্রায় 5-6 বছর হবে এবং বাড়িতে এটি 20 বছর পর্যন্ত স্থায়ী হতে পারে। আকর্ষণীয় চেহারা যতদিন সম্ভব স্থায়ী হয়।

34 ক্লাস- একটি উচ্চ লোড সহ পাবলিক এলাকায় ব্যবহার করা হয়, যেমন গাড়ির ডিলারশিপ, ট্রেন স্টেশন, বিমানবন্দর, নৃত্য ক্লাব, যেখানে এই জাতীয় স্তরিত 7 থেকে 15 বছর স্থায়ী হতে পারে। বাড়িতে, এটি প্রায় 30 বছর ধরে মিথ্যা হতে পারে।

ইউরোপীয় মান অনুসারে ক্লাসের বরাদ্দ 18 টি পরীক্ষার ভিত্তিতে করা হয়, যার মধ্যে রয়েছে আর্দ্রতা প্রতিরোধের পরীক্ষা, স্ক্র্যাচের প্রতিরোধ, বিবর্ণতা, প্রভাব প্রতিরোধের এবং অন্যান্য।

এটা বলা অসম্ভব যে শ্রেণী ব্যবস্থার অনেক সমালোচনা আছে, যেহেতু বিভিন্ন রাজ্যের বিভিন্ন মানের মান এবং সূচক রয়েছে। হোটেলগুলিতে তারকা রেটিং সিস্টেমের পাশাপাশি, ল্যামিনেট ক্লাসগুলি একটি বরং নির্বিচারে ধারণা, যা সফলভাবে অসাধু নির্মাতারা এবং বিপণনকারীরা ব্যবহার করে।

ল্যামিনেটের উপকারিতা

অন্য যেকোন ধরণের মেঝেগুলির মতো, ল্যামিনেটের সুবিধা এবং অসুবিধাগুলির একটি সেট রয়েছে যা এটিকে অন্যান্য ফ্লোরিং উপকরণ থেকে আলাদা করে তোলে।

ল্যামিনেটের উপকারিতা:

সাশ্রয়ী মূল্যের।ল্যামিনেট প্রায়শই কাঠের বিকল্প হিসাবে বেছে নেওয়া হয়, যার দাম অনেক বেশি। ল্যামিনেট সস্তা, যেহেতু এর উত্স কৃত্রিম, এবং সিন্থেটিক উপকরণ ব্যবহার করে উত্পাদন প্রযুক্তি, যদি এটি ইতিমধ্যেই স্ট্রিমে রাখা হয় তবে তুলনামূলকভাবে সহজ। সংকটের সময়, ল্যামিনেটের চাহিদা বৃদ্ধি পায়, যখন সস্তা ধরনের আবরণ চাহিদা হারায়।

স্তরিত চেহারা।দামের জন্য, ল্যামিনেট মেঝেতে একটি আড়ম্বরপূর্ণ এবং নান্দনিক চেহারা রয়েছে এবং ক্রেতা কোনও আলংকারিক পৃষ্ঠের প্যাটার্ন বেছে নিতে পারেন যা দেয়াল, ওয়ালপেপার, আসবাবপত্র এবং বাড়ির অন্যান্য বস্তুর সাথে মিলিত হবে।

ইনস্টলেশন সহজ.অন্যান্য মেঝের তুলনায়, ল্যামিনেট মেঝে ইনস্টল করা খুব সহজ। যেহেতু প্রতিটি স্ল্যাবের একটি বিশেষ লক থাকে, তাই লেপটি সহজেই ডিজাইনারের মতো মেঝেটির পুরো ঘেরের চারপাশে একত্রিত হয় এবং একটি মাঝারি আকারের ঘরটি 2-3 ঘন্টার মধ্যে আবৃত করা যায়।

শক্তি।ল্যামিনেট ভারী আসবাবপত্র, পাতলা হিল, ক্ষতি ছাড়াই খেলনা সহ্য করতে সক্ষম এবং লিনোলিয়ামের চেয়ে বেশি টেকসই।

যত্ন সহজ.ল্যামিনেট মেঝে যত্ন করা সহজ এবং গার্হস্থ্য এবং বাণিজ্যিক উভয় পরিবেশে ব্যবহার করা যেতে পারে।

ল্যামিনেটের অসুবিধা:

পরিবেশগত বন্ধুত্ব।ল্যামিনেট সিন্থেটিক পদার্থ দিয়ে গঠিত যাতে ফেনল এবং ফরমালডিহাইড রেজিন থাকে যা মানুষের স্বাস্থ্যের জন্য ক্ষতিকর। অতএব, ক্ষতিকারকতার পরিপ্রেক্ষিতে, ল্যামিনেট মেঝে কাঠের থেকে নিকৃষ্ট। একই সময়ে, এটি লিনোলিয়াম এবং অন্যান্য মেঝে আচ্ছাদন তুলনায় নিরাপদ। একই সময়ে, একটি উচ্চ-শ্রেণীর ল্যামিনেটে ক্ষতিকারক পদার্থের ন্যূনতম অন্তর্ভুক্তি রয়েছে এবং কাঠের আবরণের সাথে এই মানদণ্ডে সমতুল্য।

শব্দ বিচ্ছিন্নতা।সর্বোচ্চ শব্দ শোষণ নিশ্চিত করা হয় যদি ল্যামিনেট পুরোপুরি এমনকি পাড়া হয়। অতএব, সমাপ্তির আগে মেঝেতে প্রতি বর্গ মিটারে 1 মিমি-এর বেশি স্তরে পরিবর্তন হওয়া উচিত নয়। যদি কৃত্রিম টার্ফের নীচে সামান্য শূন্যতা থাকে তবে এটি শব্দের উত্সে পরিণত হবে।

আর্দ্রতা প্রতিরোধের।ল্যামিনেট হল 70% কাঠের তন্তু, তাই এতে আর্দ্রতা প্রতিরোধ ক্ষমতা কম। অতএব, এটি বাথরুমের জন্য খুব কমই ব্যবহৃত হয়।

স্বল্পস্থায়ী উপাদান।সময়ের সাথে সাথে, প্রতিরক্ষামূলক স্তরটি মুছে ফেলা হয় এবং অনুশীলনে গড় পরিষেবা জীবন 7-8 বছর। অতএব, উচ্চ ট্র্যাফিক সহ কক্ষগুলিতে, ল্যামিনেট মেঝে সেরা বিকল্প নয়।

স্তরিত উত্পাদন প্রযুক্তি

ল্যামিনেটের উত্পাদন একটি বরং জটিল প্রক্রিয়া, তাই এই ধারণাটিকে একটি বাড়ি বা গ্যারেজ ব্যবসা হিসাবে বিবেচনা করা যাবে না। এটি বরং একটি পূর্ণাঙ্গ কারখানা, বা অন্তত একটি মিনি-কারখানার ধারণা।

আসুন এই পদক্ষেপগুলি ঘনিষ্ঠভাবে দেখে নেওয়া যাক:সম্পূর্ণ চক্র উত্পাদন প্রযুক্তি 4 প্রধান পর্যায় অন্তর্ভুক্ত:

- HDF উচ্চ শক্তি ফাইবারবোর্ড উত্পাদন;

- উপরের স্তরের গর্ভধারণ;

- স্ল্যাব আস্তরণের;

- করাত এবং মিলিং প্যানেল.

1. HDF বোর্ডের উৎপাদন

এইচডিএফ (উচ্চ ঘনত্বের ফাইবার বোর্ড) হল উচ্চ ঘনত্বের ফাইবারবোর্ড। যেমনটি আমরা উপরে বলেছি, এইচডিএফ বোর্ড হল ল্যামিনেটের ভিত্তি, যা মূলত লেমিনেটের গুণমান এবং যান্ত্রিক চাপের প্রতিরোধের নির্ধারণ করে। উত্পাদিত বোর্ডের ঘনত্ব যত বেশি হবে (ন্যূনতম ঘনত্ব 850 kg/cu. m.), উপাদানটির আর্দ্রতা প্রতিরোধ এবং শক্তি তত বেশি। এই জাতীয় প্লেটের বেধ 5.8 থেকে 12.1 মিমি পর্যন্ত পরিবর্তিত হয়।

এইচডিএফ শক্ত কাঠ থেকে তৈরি করা হয়, যা আগে থেকে পরিষ্কার করা হয়, তারপর শুকানো হয় এবং তারপর বিশেষ মেশিন ব্যবহার করে চিপসে কাটা হয়। অবশ্যই, কাঠ নিজেই ভিন্ন হতে পারে। এটা হতে পারে, উদাহরণস্বরূপ, উভয় সস্তা পপলার এবং আরো ব্যয়বহুল বার্চ।

আপনার ব্যবসার জন্য প্রস্তুত ধারনা

একটি উত্পাদনকারী সংস্থার জন্য HDF বোর্ডগুলির নিজস্ব উত্পাদন করা আবশ্যক নয়: কিছু নির্মাতারা তৈরি বোর্ডগুলি কিনে এবং একটি খণ্ডকালীন স্তরিত উত্পাদন করে। যাইহোক, এই বিকল্প, একটি নিয়ম হিসাবে, চূড়ান্ত পণ্য খরচ একটি উল্লেখযোগ্য বৃদ্ধি বাড়ে।

2. গর্ভধারণ

গর্ভধারণ হল বিশেষ পদার্থ সহ বোর্ডের উপরের স্তরগুলির গর্ভধারণের প্রক্রিয়া। রজন একটি গর্ভধারণ হিসাবে ব্যবহৃত হয়, যা বিভিন্ন additives সঙ্গে সম্পূরক হয়। দৃঢ়করণের সময়, এই পদার্থগুলি প্লেটে একটি টেকসই স্তর তৈরি করে। লেমিনেটের উপরের স্তরের শক্তি এবং পরিধান প্রতিরোধের ক্ষমতা, এবং তাই এর শ্রেণী, গর্ভধারণকারী রচনাগুলির গঠনের উপর নির্ভর করে। মেঝে শক্তি উন্নত করার জন্য, কখনও কখনও corundum এর কণা যোগ করা হয়। নির্মাতারাও উপরের স্তরগুলিকে গর্ভধারণ না করা বেছে নিতে পারেন, তবে সেগুলি তৈরি-তৈরি কিনতে পারেন।

3. HDF ক্ল্যাডিং

ফাইবারবোর্ড স্তরিত হওয়ার জন্য, এটি একটি ওভারলে এবং কাগজ-রজন ফিল্ম দিয়ে আবৃত করা আবশ্যক। এই প্রক্রিয়াটি বিভিন্ন প্রযুক্তি ব্যবহার করে সঞ্চালিত হতে পারে। সঠিকভাবে:

HPL - উচ্চ চাপ স্তরিত;

CPL - পরিবাহক উত্পাদন স্তরিত;

PDL - প্যাটার্ন প্রিন্টিং;

ডিপিএল - সরাসরি প্রেস ল্যামিনেট;

CML - ক্রমাগত মাল্টিলেয়ার প্রেস ল্যামিনেট;

ELESGO একটি ইলেক্ট্রন বিম নিরাময় পদ্ধতি।

4. প্যানেল মিলিং এবং sawing

প্রেস করার পরে, করাত সরঞ্জাম ব্যবহার করে ল্যামিনেটকে প্রয়োজনীয় মাত্রায় কাটাতে হবে। মাত্রা প্রস্তুতকারক দ্বারা সেট করা হয়. আরও, কাটা প্লেটগুলিতে, চাদরের প্রান্তে, মিলিং মেশিনের সাহায্যে, খাঁজ এবং স্পাইকগুলি কাটা হয়, যাকে ল্যামিনেট লক বলা হয়। ল্যামিনেট লকগুলি আঠালো ব্যবহার ছাড়াই বোর্ডগুলিকে একসাথে বেঁধে রাখতে ব্যবহৃত হয়। যেহেতু সংযোগের গুণমান, শক্তি এবং ঘনত্ব এই লকগুলির গুণমানের উপর নির্ভর করে, তাই বিভিন্ন প্রযুক্তি (ক্লিক, লক, ইউনিকলিক ইত্যাদি) ব্যবহার করে লকগুলির প্রকারগুলি তৈরি করা হয়। লকগুলিকে আরও টেকসই করতে, বা বৃহত্তর আর্দ্রতা প্রতিরোধের জন্য প্রান্তগুলিকে মোম করতে প্রস্তুতকারীরা ধাতু বা রাবারও ব্যবহার করতে পারেন।

সমস্ত উত্পাদন প্রক্রিয়া সমাপ্তির পরে, সমাপ্ত ল্যামিনেট একটি সঙ্কুচিত পলিথিন ফিল্ম (PE) এবং কার্ডবোর্ড প্যাকেজিংয়ে প্যাকেজ করা হয়। ল্যামিনেট, শ্রেণী, তক্তার সংখ্যা এবং আরও কিছু সম্পর্কে তথ্য সহ সন্নিবেশগুলি প্যাকের মধ্যে ঢোকানো হয়।

বিনিয়োগ এবং সরঞ্জাম

একটি ল্যামিনেট উত্পাদন খোলা একটি ব্যয়বহুল ব্যবসা. সবচেয়ে সহজ উৎপাদন লাইনের খরচ বিশেষজ্ঞদের দ্বারা 20-25 মিলিয়ন রুবেল পরিমাণে নির্দেশিত হয়। এবং এটি কমপক্ষে 2-2.5 হাজার বর্গ মিটার এলাকা সহ একটি ওয়ার্কশপের ইজারা নেওয়া ছাড়াই। মি, গুদাম (অগত্যা শুষ্ক এবং উত্তপ্ত, যেহেতু ল্যামিনেট আর্দ্রতা পরিবর্তন সহ্য করে না), ফর্কলিফ্ট ক্রয়, শ্রমিকদের জন্য মজুরি (অন্তত 20-25 জন), অফিসের কর্মচারী এবং একজন হিসাবরক্ষক। সুতরাং, ল্যামিনেট উত্পাদনের জন্য একটি মিনি-ফ্যাক্টরি খোলার জন্য প্রারম্ভিক খরচ 30-35 মিলিয়ন রুবেল থেকে হবে।

মিনি ল্যামিনেট প্ল্যান্ট উত্পাদন লাইন সরঞ্জাম তালিকা:

|

যন্ত্রপাতি |

উদ্দেশ্য |

আনুমানিক খরচ |

|

লেমিনেটিং মেশিন ZYX1400; ZYX1600 |

এইচডিএফ বোর্ডের বিভিন্ন আকারের জন্য প্রেসগুলি তৈরি করা হয়: 2800x2070 মিমি, 2440x1830 মিমি, 2440x2070 মিমি। উচ্চ চাপের প্রেস "ZYX" এর বিভিন্ন উত্পাদনশীলতা এবং প্রেসিং ফোর্স রয়েছে, সেগুলি একটি খাওয়ানো এবং গ্রহণ করার টেবিলের সাথে সরবরাহ করা হয়। |

40 000 - 60 000 $ (2.6 - 3.9 মিলিয়ন রুবেল) |

|

স্তরিত করাত মেশিন DP-2700 |

লকগুলির পরবর্তী মিলিংয়ের জন্য প্রয়োজনীয় মাত্রায় স্তরিতকরণের জন্য মেশিন। প্রতিটি প্রস্তুতকারকের ল্যামিনেটের নিজস্ব মাত্রা রয়েছে। |

সম্ভবত $20,000 থেকে (1.3 মিলিয়ন রুবেল থেকে) |

|

ল্যামিনেট FHZ525+FHH625-এ ক্লিক লকের জন্য মিলিং লাইন |

স্বয়ংক্রিয় উচ্চ-গতির লাইনটি একটি ল্যামিনেটে লক (ক্লিক) উৎপাদনের উদ্দেশ্যে। এটি অতিরিক্ত কাটিয়া স্পিন্ডল দিয়ে সজ্জিত, যা ওয়ার্কপিসের পুরো ঘের বরাবর চিপগুলিকে সরিয়ে দেয়। টেবিলের কাজের পৃষ্ঠটি কার্বাইড প্লেট দিয়ে সজ্জিত, যা সরঞ্জামের স্থায়িত্ব নিশ্চিত করে এবং টেবিলের পৃষ্ঠের পরিধান হ্রাস করে। রিসিভিং টেবিলটি একটি স্বয়ংক্রিয় ওয়ার্কপিস ফিডার দিয়ে সজ্জিত রয়েছে যাতে ফিডের হার 80 মি/মিনিট পর্যন্ত বাড়ানো যায়। |

(14.2 মিলিয়ন রুবেল) |

|

TS-200 ল্যামিনেট প্যাকিং মেশিন |

মেশিনটি তৈরি করা হয়েছে আধা-স্বয়ংক্রিয় প্যাকেজিংয়ের জন্য তৈরি করা হয়েছে সমাপ্ত ল্যামিনেটের থার্মোশরিঙ্কেবল পিই ফিল্মে |

(640 হাজার রুবেল) |

সমাপ্ত পণ্য বিক্রি করতে, কোম্পানির নিজস্ব ডিলার নেটওয়ার্ক বিকাশ করতে হবে। কিন্তু যেহেতু ফ্লোরিং মার্কেটে প্রতিযোগিতা বেশি, ডিস্ট্রিবিউশন চ্যানেলগুলি খুঁজে পেতে বেশ দীর্ঘ সময় লাগবে, তাই আপনার প্রোডাকশন খোলার আগে বা আগে এটি করা ভাল। একই সময়ে, ব্র্যান্ডের বিকাশের কথা ভুলে যাওয়া উচিত নয়: যেহেতু ব্র্যান্ডটিকে অবশ্যই প্রচুর সংখ্যক অন্যান্য নামের মধ্যে আলাদা হতে হবে (উদাহরণস্বরূপ, দাম, উপাদানের গুণমান বা অস্বাভাবিক নকশা ধারণা অনুসারে), আপনাকে ভাবতে হবে। ধারণা এবং প্রতিযোগিতামূলক সুবিধা সম্পর্কে, এবং এটি, একটি নিয়ম হিসাবে, ব্যবসার জন্য একটি সম্পূর্ণ ভিন্ন পদ্ধতি এবং একটি সম্পূর্ণ ভিন্ন বিনিয়োগ।

ল্যামিনেট উৎপাদনের জন্য প্রয়োজনীয়তা এবং নথি

ল্যামিনেট উত্পাদন কাগজপত্রের একটি উল্লেখযোগ্য সেট জড়িত। একটি নিয়ম হিসাবে, প্রধান নথিগুলির তালিকায় নিম্নলিখিত নথিগুলি রয়েছে:

সাদৃশ্য সার্টিফিকেট. সমস্ত উত্পাদিত পণ্য প্রযোজ্য. আজ এটি কিছু অলাভজনক কোম্পানি দ্বারা জারি করা হয়. প্রতি তিন বছর অন্তর এটি পরিবর্তন করা প্রয়োজন।

স্বাস্থ্যসম্মত লাইসেন্স। এটি Rospotrebnadzor দ্বারা জারি করা হয়। মেয়াদ- 5 বছর।

সমস্ত উত্পাদন কাঁচামালের জন্য শংসাপত্র, যা অবশ্যই বিবেকবান সরবরাহকারীদের দ্বারা সরবরাহ করা উচিত। সার্টিফিকেশন প্রক্রিয়া প্রায় তিন মাস সময় নেয়। অলাভজনক সংস্থাগুলি এই পদ্ধতিগুলি সম্পাদনে আরও সক্রিয় এবং দ্রুত।

ফায়ার ডিপার্টমেন্ট থেকে উত্পাদনের অনুমতি।

প্রাঙ্গনের ইজারা জন্য নথি. এগুলি শহর প্রশাসন এবং জমি বরাদ্দ বিভাগ দ্বারা জারি করা হয়।

যোগাযোগ ব্যবস্থার জন্য চুক্তি: বিদ্যুৎ, গ্যাস, যোগাযোগ ইত্যাদি।

ল্যামিনেট উত্পাদন একটি প্রযুক্তিগতভাবে জটিল প্রক্রিয়া যার জন্য বিশেষ প্রযুক্তি এবং সরঞ্জাম, কাঁচামাল এবং উপকরণ ব্যবহার করা প্রয়োজন। একটি মেঝে আচ্ছাদন তৈরি করার প্রথম প্রচেষ্টা যা দূরবর্তীভাবে একটি আধুনিক ল্যামিনেট তারিখের সাথে সাদৃশ্যপূর্ণ গত শতাব্দীর 70 এর দশকের শেষের দিকে, যখন সুইডিশ কোম্পানি Perstorp সক্রিয়ভাবে এই দিকে কাজ করছিল। কোম্পানিটি তখন বিল্ডিং উপকরণ এবং ইনস্টলেশনের কাজে বিশেষীকরণ করে, তাই এটি ইউরোপে ব্যাপকভাবে পরিচিত ছিল।

প্রথম ল্যামিনেট প্রোটোটাইপের মাত্র দুটি স্তর ছিল। তাদের সংযোগ করার জন্য তাপীয়ভাবে সক্রিয় আঠালো ব্যবহার করা হয়েছিল, কিন্তু মাত্র কয়েক বছর পরে উচ্চ-তাপমাত্রার চাপ প্রযুক্তি ব্যবহার করা শুরু হয়েছিল।

আধুনিক ল্যামিনেটের একটি অ্যানালগ, Perstorp দ্বারা প্রকাশিত, শুধুমাত্র 80 এর দশকের শেষের দিকে উপস্থিত হয়েছিল। সেই সময়ে, বেশ কয়েকটি সংস্থা এই দিকে কাজ করেছিল, তবে সবচেয়ে সফল ছিল জার্মান সংস্থা হর্নিটেক্স। এই কোম্পানিটি নতুন প্রজন্মের ল্যামিনেট মেঝে তৈরি করতে উদ্ভাবনী প্রযুক্তি এবং সরঞ্জাম ব্যবহার করেছে, তাই এটি ভাল কার্যক্ষমতা এবং উচ্চ পরিধান প্রতিরোধের সাথে একটি ফ্লোরিং তৈরি করতে সক্ষম হয়েছে। এটি জার্মানরা ছিল যারা প্রথমে 4 স্তর সমন্বিত একটি ল্যামিনেট তৈরি করতে শুরু করেছিল।

আজ, কোম্পানিগুলি ল্যামিনেট মেঝে তৈরি করতে অনুরূপ প্রযুক্তি ব্যবহার করছে। সংক্ষেপে, উত্পাদন প্রক্রিয়া নিম্নলিখিত পর্যায়গুলি অন্তর্ভুক্ত করে:

- এইচডিএফ বোর্ডের উত্পাদন।

- উপরের স্তরের গর্ভধারণ।

- উচ্চ-তাপমাত্রার প্রভাবের অধীনে সমস্ত 4 স্তরের সংযোগ।

- বোর্ডিং প্রক্রিয়া।

- করাত এবং স্তরিত বোর্ড মিলিং.

প্রথমত, একটি এইচডিএফ বোর্ড তৈরি করা হয়, যা বর্ধিত ঘনত্ব (850 কেজি / এম 3 এর বেশি) সহ ফাইবারবোর্ডের একটি পরিবর্তিত সংস্করণ। প্লেটের ঘনত্ব বৃদ্ধির সাথে সাথে এর প্রধান কার্যক্ষম বৈশিষ্ট্যগুলিও বৃদ্ধি পাবে - শক্তি সূচক এবং আর্দ্রতার প্রতিরোধ।

- বোর্ডের উত্পাদনের প্রধান কাঁচামাল হিসাবে, কাঠ (প্রায়শই পাইন), ছাল থেকে খোসা ছাড়ানো হয়। এটি কাঠের চিপগুলির রাজ্যে বিশেষ সরঞ্জামগুলিতে প্রক্রিয়া করা হয়। এর পরে, ফলস্বরূপ চিপগুলি ধুয়ে ফেলা হয়, এর ফলে বিদেশী কণাগুলি (বিভিন্ন দূষক) অপসারণ করা হয়, বিশেষ পাত্রে 170-180 ডিগ্রি পর্যন্ত বাষ্প দিয়ে উত্তপ্ত করা হয়, যা কাঁচামালকে নরম করা সম্ভব করে তোলে। গরম করার ফলে চিপগুলি প্লাস্টিকের হয়ে যায়, তাই সেগুলিকে ফাইবারে চূর্ণ করা হয়।

- ফলস্বরূপ কাঠের তন্তুর ভরে, বিভিন্ন উপাদান এবং বাইন্ডার (পলিমার, রজন ইত্যাদি) যোগ করা হয়। এর পরে, কাঠের সজ্জা শুকানো হয়, এটি থেকে প্রায় সমস্ত আর্দ্রতা অপসারণ করে।

- তারপরে শুকনো কাঠের সজ্জা পরিবাহকের মধ্যে প্রবেশ করে, যেখানে এটি সমতল করা হয় এবং পূর্বে চাপ দেওয়া হয়, যা স্তরটির বেধ কমাতে এবং সমস্ত বায়ু অপসারণ করতে দেয়। এই পর্যায়ে কাঠের সজ্জা একটি সমাপ্ত স্ল্যাবের মতো হয়ে যায়।

- পরিবাহক বরাবর আরও সরে গিয়ে, কাঠের বোর্ডটি দৈর্ঘ্য এবং প্রস্থ বরাবর নির্দিষ্ট সামগ্রিক মাত্রায় কাটা হয়।

- এর পরে, সমাপ্ত ফাইবারবোর্ডগুলি ঠান্ডা এবং সংরক্ষণ করা হয়।

- শেষ পর্যায়ে, HDF বোর্ডগুলি স্যান্ডেড এবং আকারের হয়। বিশেষ মেশিন তাদের যতটা সম্ভব মসৃণ করে তোলে।

এইচডিএফ বোর্ডের সর্বাধিক সম্ভাব্য আর্দ্রতা প্রতিরোধের অর্জনের প্রয়োজন হলে, একটি পর্যায়ে কাঠের সজ্জা বিশেষ হাইড্রোফোবিক যৌগ দ্বারা গর্ভবতী হয়।

উপরের স্তরের গর্ভধারণ

ল্যামিনেটের উৎপাদনে, গর্ভধারণ হল বিভিন্ন রজন রচনা এবং তরল প্রতিরক্ষামূলক উপাদান সহ উপাদানের গর্ভধারণ। বিভিন্ন নির্মাতারা উপাদানটি গর্ভধারণ করতে বিভিন্ন ফর্মুলেশন ব্যবহার করে। পরিষেবা শ্রেণী সহ পৃষ্ঠের শক্তি এবং পরিধান-প্রতিরোধী বৈশিষ্ট্যগুলি ব্যবহৃত রেসিপি এবং প্রযুক্তির উপর নির্ভর করবে। গর্ভধারণের সময়, কোরান্ডাম কণাগুলি প্রায়ই প্যানেলের বৈশিষ্ট্যগুলিকে উন্নত করতে ব্যবহৃত হয়।

গর্ভধারণের জন্য, সাধারণত একটি বিশেষ রোল সিস্টেম ব্যবহার করা হয়, যেখানে স্তরিত আবরণের উপরের স্তরগুলি রজন এবং বিভিন্ন সংযোজনে ভরা স্নানের মধ্য দিয়ে যায়, যেখানে সেগুলি গর্ভবতী এবং শুকানো হয়।

এটা লক্ষ্য করা আকর্ষণীয় যে অনেক বড় কোম্পানি যারা ল্যামিনেট ফ্লোরিং উৎপাদনে বিশেষজ্ঞ তারা দীর্ঘ উপরের স্তরের গর্ভধারণ পরিত্যাগ করেছে, কারণ। তারা লেমিনেটের এই অংশটি বিশেষ কোম্পানীর থেকে রেডিমেড কিনে নেয়।

স্ল্যাব ক্ল্যাডিং

একটি উচ্চ-মানের স্তরিত প্যানেল পেতে, একটি ওভারলে (প্রতিরক্ষামূলক স্তর), বিশেষ কাগজের ফিল্ম এবং রজন ব্যবহার করে এইচডিএফ বোর্ডের আকারে ওয়ার্কপিসটিকে ক্ল্যাডিংয়ে সাবজেক্ট করতে হবে। এর জন্য বিভিন্ন প্রযুক্তি ব্যবহার করা যেতে পারে। নিম্নলিখিত উত্পাদন পদ্ধতি আলাদা করা যেতে পারে:

- সিএমএল, আরএমএল।

- ইলেসগো।

এই পদ্ধতিগুলির মধ্যে কিছু দীর্ঘ সময়ের জন্য ব্যবহার করা হয়েছে, এবং কিছু সবচেয়ে আধুনিক। একই সময়ে, বিভিন্ন নির্মাতারা উভয় ঐতিহ্যগত এবং আধুনিক পদ্ধতি ব্যবহার করতে পারেন। আপনার বাড়ির জন্য একটি ল্যামিনেট নির্বাচন করার সময়, কারখানার দ্বারা কোন প্রযুক্তি ব্যবহার করা হয়েছিল তা স্পষ্ট করা ভাল হবে।

এইচপিএল এবং সিপিএল প্রযুক্তি

প্রাথমিকভাবে, ল্যামিনেট উৎপাদনের জন্য শুধুমাত্র HPL প্রযুক্তি ব্যবহার করা হয়েছিল, যা একটি স্তরিত প্রক্রিয়ার আকারে উপস্থাপিত হয়। এই প্রক্রিয়া বিশেষ আঠালো ব্যবহার করে স্তরিত স্তর বন্ধন জড়িত। আঠালো গরম, উষ্ণ, ঠান্ডা উপায়ে ঘটতে পারে। প্রায়শই, আঠালো করার গরম পদ্ধতি ব্যবহার করা হয়েছে এবং ব্যবহার করা হচ্ছে, কারণ এটি ব্যবহার করার সময়, উপকরণগুলির সংযোগের একটি পর্যাপ্ত উচ্চ মানের প্রাপ্ত হয়।

প্রক্রিয়া পদক্ষেপ নিম্নরূপ:

- প্রথমত, যে উপকরণগুলিকে আবদ্ধ করা হবে তা দূষণ থেকে পরিষ্কার করা হয়।

- এর পরে, আঠালো রচনা এবং একটি বিশেষ হার্ডনার প্রয়োগ করা হয়।

- তারপরে দুটি স্তর সংযুক্ত করতে 250-300 ডিগ্রি তাপমাত্রায় 200-250 MPa চাপে চাপ দেওয়া হয়।

প্রথম পর্যায়ে, আলংকারিক স্তর এবং ওভারলে একসঙ্গে glued হয়। বন্ধন প্রক্রিয়ায়, উপরের স্তরগুলি গর্ভধারণের আগে এবং পরে উভয়ই ব্যবহার করা যেতে পারে। যদি ইতিমধ্যেই গর্ভধারণ করা হয়ে থাকে, তবে উচ্চ-তাপমাত্রা চাপ দিয়ে স্তরগুলিকে সংযুক্ত করার সময়, আঠালো রচনাগুলি অতিরিক্ত যোগ করা হয় না।

দ্বিতীয় পর্যায়ে, ইতিমধ্যে একটি সমাপ্ত পণ্য প্রাপ্ত করার জন্য, বেশ কয়েকটি স্তর একসাথে আঠালো করা হয়: উপরের স্তর, এইচডিএফ বোর্ডের আকারে বেস এবং নিম্ন স্থিতিশীল স্তর।

CPL হল আধুনিক ধরনের HPL প্রযুক্তির মধ্যে একটি, যেখানে বিশেষ প্রেস ব্যবহার করা হয় স্তরগুলিকে সংযুক্ত করার জন্য, যা পরিবাহকের আকারে উপস্থাপিত হয়। সিপিএল প্রযুক্তির সাহায্যে, উপরের স্তরটি রোলার প্রেসের মধ্য দিয়ে যায় যা উচ্চ তাপমাত্রায় উত্তপ্ত হয়, যার ফলস্বরূপ এটি HDF বেসের উপর ঘূর্ণিত হয়।

ডিপিএল, সিএমএল এবং পিডিএল প্রযুক্তি

প্রায়শই, আধুনিক ল্যামিনেট নির্মাতারা ডিপিএল প্রযুক্তি ব্যবহার করে। যখন এটি ব্যবহার করা হয়, তখন এটি বোঝানো হয় যে স্তরিত প্যানেলের সমস্ত স্তর একই সাথে উচ্চ তাপমাত্রায় চাপা হয়। সবচেয়ে গুরুত্বপূর্ণ বিষয় হল যে এই প্রযুক্তিটি আঠালো ব্যবহার বোঝায় না, কারণ স্তরগুলি প্রাথমিকভাবে মেলামাইন রজন দিয়ে গর্ভধারণ করা হয়, অতএব, এটি তাদের সাহায্যে যে পৃষ্ঠগুলি একসাথে আঠালো হয়, কারণ। 200-250 ডিগ্রি তাপমাত্রায়, রজন গলে যায় এবং স্তরগুলিকে সংযুক্ত করে। গরম এবং নিরাময়ের পরে, মেলামাইন রজন এবং উপরের প্রতিরক্ষামূলক স্তরটি ল্যামিনেট ফ্লোরের একটি একক পৃষ্ঠ স্তর তৈরি করে।

কিছু ক্ষেত্রে, নির্মাতারা অতিরিক্তভাবে ক্রাফ্ট পেপারের স্তরগুলি ব্যবহার করতে পারেন, যা আলংকারিক আবরণ স্তর এবং HDF বোর্ডের মধ্যে স্থাপন করা হয়। এই পন্থা কিছু স্তরে স্তরিত মান উন্নত করতে পারবেন. এই প্রযুক্তিটি ডিপিএলের একটি প্রকরণ এবং একে CML (RML) বলা হয়।

সাম্প্রতিক বছরগুলিতে, পিডিএল প্রযুক্তি ব্যাপক হয়ে উঠেছে, যার মধ্যে বিশেষ সরঞ্জামগুলির ব্যবহার জড়িত যার সাহায্যে সরাসরি HDF বোর্ডে একটি আলংকারিক প্যাটার্ন (উদাহরণস্বরূপ, পাথর বা কাঠের অনুকরণ) প্রয়োগ করা সম্ভব। এই প্রযুক্তি ব্যবহার করার সময়, উত্পাদন শ্রম খরচ হ্রাস করা হয়, কারণ অতিরিক্তভাবে একটি আলংকারিক স্তর তৈরি করা এবং কাগজ / পিচবোর্ড ব্যবহার করার প্রয়োজন নেই।

যদি প্রস্তুতকারক ELESGO প্রযুক্তি ব্যবহার করে, তবে উত্পাদন প্রক্রিয়াটি আবরণের শীর্ষ প্রতিরক্ষামূলক স্তর তৈরি করার একটি বিশেষ উপায় বোঝায়। এই ক্ষেত্রে রজন এবং অন্যান্য তরল উপাদানগুলির শক্ত হওয়া একটি ইলেক্ট্রন বিমের প্রভাবে ঘটে, যখন চাপ এবং উচ্চ-তাপমাত্রার এক্সপোজারের জন্য মেশিনগুলি ব্যবহার করা হয় না। এছাড়াও, পার্থক্যগুলির মধ্যে, কেউ এই সত্যটি এককভাবে বের করতে পারে যে এই উত্পাদন পদ্ধতিটি ব্যবহার করার সময়, অ্যাক্রিলেট রজনগুলি ব্যবহার করা হয়, এবং স্ট্যান্ডার্ড মেলামাইন নয়।

ELESGO বোঝায় যে ল্যামিনেটের উপরের স্তরটি একবারে তিনটি অতিরিক্ত স্তর নিয়ে গঠিত হবে। উত্পাদন প্রক্রিয়া চলাকালীন, আলংকারিক স্তরটি একবারে দুটি স্তরের ওভারলে দিয়ে আচ্ছাদিত হয়, যা অ্যাক্রিলেট রেজিন এবং কোরান্ডাম থেকে তৈরি করা হয়েছিল। এই পদ্ধতির সাহায্যে আপনি স্তরিত মেঝে পর্যাপ্ত উচ্চ শক্তি বৈশিষ্ট্য, স্ক্র্যাচ এবং অপারেশনাল ঘর্ষণ প্রতিরোধের বৃদ্ধি করতে পারবেন।

এই তিনটি স্তরকে সংযুক্ত করার পরে, ফলস্বরূপ "পাই" একটি ইলেক্ট্রন মরীচি দিয়ে বিকিরণ করা হয়, যা উপাদানগুলিকে শক্ত করতে এবং পৃষ্ঠে বর্ধিত শক্তির একটি ইলাস্টিক ফিল্ম তৈরি করতে দেয়।

আরও, ল্যামিনেটের উত্পাদন একটি আদর্শ উপায়ে সঞ্চালিত হয়: উভয় দিক থেকে এইচডিএফ বোর্ডে একটি তাপমাত্রা-সক্রিয় আঠালো রচনা প্রয়োগ করা হয়, যার পরে স্তরিত প্যানেলের সমস্ত প্রধান স্তরগুলি উচ্চ তাপমাত্রার প্রভাবে চাপা হয় এবং একটি প্রেস

ELESGO প্রযুক্তি ব্যবহার করার প্রধান সুবিধা হল যে দ্রাবকগুলি উত্পাদন প্রক্রিয়াতে ব্যবহার করা হয় না, যা পরিবেশগত বন্ধুত্বের সর্বোচ্চ স্তরের সাথে পণ্যগুলি প্রাপ্ত করা সম্ভব করে তোলে। অ্যাক্রিলেট রজন রচনাগুলি অ্যান্টিস্ট্যাটিক, যতটা সম্ভব স্বচ্ছ, তাই এইভাবে প্রাপ্ত আলংকারিক স্তরটির একটি দুর্দান্ত চেহারা রয়েছে।

করাত এবং মিলিং

পছন্দসই আকারের স্তরিত প্যানেলগুলি পেতে, স্তরিত উত্পাদনের শেষ পর্যায়ে করাত এবং মিলিং ব্যবহার করা হয়। ল্যামিনেট শীটগুলি বিশেষ করাত সরঞ্জাম ব্যবহার করে প্রয়োজনীয় আকারের বোর্ডগুলিতে কাটা হয়।

প্যানেলগুলি কাটার সাথে সাথেই সেগুলি মিলিংয়ের জন্য পাঠানো হয়, যেখানে স্তরিত আবরণের একটি লকিং সিস্টেম তৈরি করা হয়, প্যানেলের শেষ অংশে স্পাইক এবং খাঁজ কাটা হয়। বিভিন্ন নির্মাতার লক সিস্টেমের একটি ভিন্ন কনফিগারেশন থাকতে পারে - সবকিছুই ব্যবহৃত প্রযুক্তি এবং সমাধানগুলির উপর নির্ভর করবে।

করাত এবং মিলিংয়ের পরে, অনেক নির্মাতারা অতিরিক্তভাবে বোর্ডগুলিকে জলরোধী মোম যৌগ দিয়ে চিকিত্সা করে যাতে উপাদানটিকে আর্দ্রতা-প্রতিরোধী বৈশিষ্ট্যগুলি প্রদান করে। শুধুমাত্র এর পরে, সমাপ্ত পণ্যগুলি পরিষ্কার করা হয়, প্যাক করা হয়, সংরক্ষণ করা হয় এবং বিক্রয়ের পয়েন্টে পরিবহন করা হয়।

ল্যামিনেট মেঝে উত্পাদন প্রক্রিয়া ক্রমাগত উন্নত করা হচ্ছে. নিম্নলিখিত ক্ষেত্রগুলি সক্রিয়ভাবে বিকাশ করছে:

- সামগ্রিকভাবে উত্পাদন প্রক্রিয়ার আধুনিকীকরণ।

- স্তরিত প্যানেলগুলির প্রযুক্তিগত আধুনিকীকরণ (লক জয়েন্টগুলির কার্যকারিতা এবং স্থায়িত্ব উন্নত করা, বোর্ডগুলিকে তাপ এবং শব্দ নিরোধক বৈশিষ্ট্যযুক্ত করা, তরলগুলির সম্পূর্ণ আবরণের প্রতিরোধ ক্ষমতা উন্নত করা ইত্যাদি)।

- একটি স্তরিত মেঝে চেহারা উন্নত করা (বিভিন্ন নকশা সমাধান ব্যবহার করে, উপাদান গঠন তৈরি, আকৃতি এবং সমাপ্ত পণ্য মাপ পরিবর্তিত)।

প্রতি বছর, ল্যামিনেটের বৈশিষ্ট্যগুলি উন্নত হচ্ছে, তাই শীঘ্রই এই ধরনের মেঝে ব্যক্তিগত এবং কর্পোরেট ক্লায়েন্টদের মধ্যে সবচেয়ে জনপ্রিয় হয়ে উঠবে। প্যানেলগুলির গুণমান উন্নত হওয়ার সাথে সাথে, একটি অত্যন্ত প্রতিযোগিতামূলক পরিবেশে, মূল্য হ্রাসও রয়েছে, তাই প্রত্যেকেরই আজকের আধুনিক ল্যামিনেটের সামর্থ্য রয়েছে৷

সমাপ্তি উপকরণের বাজারে, ল্যামিনেট খুব জনপ্রিয় এবং বিশেষ চাহিদার মধ্যে রয়েছে, এটি কাঠের এবং কঠিন ফ্লোরবোর্ড সহ বিভিন্ন ধরণের মেঝেতে একটি যোগ্য প্রতিযোগী করে তোলে। এটি আবাসিক এবং অফিস প্রাঙ্গনে ব্যাপকভাবে ব্যবহৃত হয় এবং এটি ইনস্টলেশন, অপারেশন এবং রক্ষণাবেক্ষণ, বিলাসবহুল চেহারা, যান্ত্রিক চাপ এবং বিকৃতির প্রতিরোধ, যে কোনও অভ্যন্তরীণ শৈলীর একটি আদর্শ পরিপূরক এবং বিভিন্ন রঙের দ্বারা আলাদা করা হয়।

সুইডেনে গত শতাব্দীর 70 এর দশকের শেষের দিকে ল্যামিনেট উত্পাদন শুরু হয়েছিল। এর উত্পাদনের আধুনিক ভূগোল চীন, রাশিয়া, ইউক্রেন সহ বিশ্বের অনেক দেশকে কভার করে।

আধুনিক নির্মাতারা বিভিন্ন টেক্সচার, নিদর্শন, মূল চিত্র সহ ফটো প্রিন্টিং সহ সমাপ্তি উপাদান সরবরাহ করে। ল্যামিনেটের টেক্সচারটি প্রামাণিকতার একটি আদর্শ ছবি দ্বারা আলাদা করা হয়, প্রাকৃতিক উপকরণগুলির পৃষ্ঠের অনুকরণ করে।

তবে পাম এখনও ইউরোপীয় সংস্থাগুলির মালিকানাধীন যা নতুন পণ্যগুলির বিকাশ, ল্যামিনেট উত্পাদনের জন্য সরঞ্জামগুলির উন্নতি এবং উদ্ভাবনী প্রযুক্তির বিকাশের দ্বারা আলাদা। ফ্লোরিংয়ের গুণমান ইউরোপীয় ল্যামিনেট ফ্লোরিং ম্যানুফ্যাকচারার্স অ্যাসোসিয়েশন দ্বারা নিয়ন্ত্রিত হয়।

স্তরিত আবরণ এর রচনা

ল্যামিনেট ফ্লোরিংয়ের প্রথম নির্মাতারা একটি দ্বি-স্তর বোর্ডের প্রস্তাব করেছিলেন।

আজ এটি চারটি স্তর নিয়ে গঠিত:

- স্বচ্ছ টেকসই রজন ফিল্মের প্রথম স্তরটি ময়লা, সূর্যের এক্সপোজার, ছোটখাট স্ক্র্যাচ, রাসায়নিকের বিরুদ্ধে নির্ভরযোগ্য সুরক্ষা প্রদান করে। অতিরিক্তভাবে, বার্নিশের একটি স্তর চকচকে দিতে পৃষ্ঠে প্রয়োগ করা যেতে পারে। ল্যামিনেটের শ্রেণী প্রথম স্তরের গুণমান দ্বারা নির্ধারিত হয়।

- দ্বিতীয় স্তরটি একটি আলংকারিক ফাংশন সঞ্চালন করে এবং এটি রেজিন দিয়ে গর্ভবতী একটি কাগজ। কাঠ, পাথর, চামড়া, গ্রানাইট, মার্বেলের টেক্সচারের নিখুঁত অনুকরণ ল্যামিনেট এবং প্রাকৃতিক উপকরণের পৃষ্ঠের মধ্যে পার্থক্য করা কঠিন করে তোলে।

- তৃতীয় স্তরটি প্রধান এবং এটি তৈরির জন্য একটি ফাইবারবোর্ড ব্যবহার করা হয়, যার ঘনত্ব এবং গুণমান মেঝে আচ্ছাদনের বৈশিষ্ট্য এবং বৈশিষ্ট্যগুলি নির্ধারণ করে। এর উত্পাদন আঠা দিয়ে কাঠের উপাদান টিপে পদ্ধতির উপর ভিত্তি করে। লেমিনেট উৎপাদনে এই স্তরটি আবরণের ভারবহন অংশ।

- চতুর্থ স্তরটি মেঝে সমাপ্তি উপাদানটিকে বিকৃতি, আর্দ্রতা, ধোঁয়া, ছাঁচ, ছত্রাকের সংস্পর্শ থেকে রক্ষা করার জন্য এবং বর্ধিত অনমনীয়তা এবং স্থিতিশীলতা প্রদানের জন্য ডিজাইন করা হয়েছে। এটি একটি পিচবোর্ড যা রেজিন, প্যারাফিন বা উচ্চ ঘনত্বের মেলামাইন ফিল্ম দ্বারা পূর্ণ।

মেঝে উত্পাদন প্রধান পর্যায়

একটি স্তরিত আবরণ উত্পাদন বিভিন্ন পর্যায়ে বাস্তবায়ন জড়িত।

প্রধানগুলির মধ্যে রয়েছে:

- উচ্চ-ঘনত্বের ফাইবারবোর্ডের উত্পাদন;

- বিশেষ যৌগ সঙ্গে মেঝে শীট প্রক্রিয়াকরণ;

- ক্ল্যাডিং, ল্যামিনেট ল্যামিনেশন;

- করাত, মিলিং এবং সমাপ্ত পণ্য প্যাকেজিং.

ফাইবারবোর্ড উত্পাদন

ফাইবারবোর্ডগুলি মেঝে আচ্ছাদনের লোড বহনকারী অংশ হিসাবে কাজ করে। তাদের উত্পাদন অনেক অপারেশন বহন উপর ভিত্তি করে.

এর মধ্যে রয়েছে:

- ছোট চিপস পেতে ছাল ছাড়া কাঠ নাকাল, যা লেমিনেট উৎপাদনের জন্য কাঁচামাল হিসাবে কাজ করে;

- ময়লা, বালি, অমেধ্য অপসারণ করতে চিপ ধোয়া;

- 100°C এবং 175°C তাপমাত্রায় বাষ্প সহ চিপসের দুই-পর্যায়ে স্টিমিং একই আর্দ্রতা এবং প্লাস্টিকতার উপাদান পেতে;

- কাঁচামাল পছন্দসই ভগ্নাংশ একটি পরিশোধক মধ্যে নাকাল;

- রজন, প্যারাফিন, বাইন্ডার যুক্ত করা, প্লেটের ঘনত্ব বৃদ্ধি করে এবং আর্দ্রতা শোষণ হ্রাস করে;

- কাঠের চিপগুলি ল্যামিনেট উত্পাদন প্রযুক্তি অনুসারে শুকানো;

- 300 MPa চাপে এবং 300°C তাপমাত্রায় প্লেটের পৃষ্ঠ তৈরি করতে চিপসের প্রাথমিক চাপ;

- 40 MPa থেকে 120 MPa পর্যন্ত চাপের মধ্যে 190 ডিগ্রি সেলসিয়াস তাপমাত্রায় উপাদানের গরম করার চাপ;

- একটি পুরোপুরি সমতল পৃষ্ঠ প্রাপ্ত না হওয়া পর্যন্ত স্ল্যাব সমতল করা।

ফাইবারবোর্ডের উত্পাদন ল্যামিনেট উত্পাদনের প্রযুক্তিগত প্রক্রিয়ার সবচেয়ে গুরুত্বপূর্ণ পর্যায়।

বিশেষ যৌগ সহ বোর্ডের গর্ভধারণ বা গর্ভধারণ

আরও প্রক্রিয়াকরণের জন্য প্রস্তুত প্লেটগুলি, ল্যামিনেট উত্পাদনের প্রযুক্তি অনুসারে, বিশেষ যৌগগুলির সাথে উপাদানের গর্ভধারণের উপর ভিত্তি করে গর্ভধারণ করা হয়।

উপরের স্তরের জন্য, সংযোজনযুক্ত রজনগুলি শক্ত হওয়ার পরে একটি টেকসই স্তর সরবরাহ করতে এবং পরিধান প্রতিরোধের ডিগ্রি, সেইসাথে মেঝে আচ্ছাদনের জীবন নির্ধারণ করতে ব্যবহৃত হয়। কখনও কখনও কোরান্ডাম কণাগুলি রচনায় যোগ করা হয়, যা সমাপ্তি উপাদানের গুণমানের বৈশিষ্ট্যগুলিকে উন্নত করার জন্য ডিজাইন করা হয়।

মুখোমুখি মঞ্চ

ফেসিং, স্তরিত প্যানেল উত্পাদন প্রযুক্তি দ্বারা উপলব্ধ, দুটি উপায়ে বাহিত হয়। এর মধ্যে প্রথমটিকে ক্যাশিং বলা হয়। এটি ল্যামিনেটের উপরের স্তরগুলিতে একটি হার্ডনার সহ একটি আঠালো প্রয়োগ এবং তাদের পরবর্তী চাপের উপর ভিত্তি করে। প্রক্রিয়াটি উচ্চ তাপমাত্রায় সঞ্চালিত হয় এবং এতে আবরণের পৃষ্ঠগুলি জড়িত হতে পারে যা গর্ভধারণের পর্যায় অতিক্রম করেনি .

দ্বিতীয় ক্ল্যাডিং পদ্ধতিতে আঠালো ব্যবহার ছাড়াই সমস্ত স্তরিত স্তরগুলি চাপানো জড়িত। এটা বিশেষ যৌগ সঙ্গে impregnated বোর্ড জন্য ডিজাইন করা হয়.

চূড়ান্ত পর্যায়

ল্যামিনেট উত্পাদনের চূড়ান্ত পর্যায়ে, করাত করা, মেঝে মিল করা এবং বোর্ডের প্রান্তের ফাস্টেনারগুলি কেটে ফেলা হয়। কখনও কখনও ল্যামিনেট মেঝে তৈরির প্রযুক্তি বোর্ডের প্রান্তের পাশে মোম বা প্যারাফিন প্রয়োগের জন্য সরবরাহ করে।

উত্পাদনের সমস্ত ধাপ অতিক্রম করার পরে, উপাদানটি একটি পলিথিন ফিল্মে ম্যানুয়ালি বা যান্ত্রিকভাবে প্যাক করা হয়।

ল্যামিনেট তার পূর্বসূরীদের তুলনায় প্রতিদিন আরও জনপ্রিয় হয়ে উঠছে - কাঠবাদাম এবং ফ্লোরবোর্ড। এর উচ্চ শক্তি এবং রক্ষণাবেক্ষণের সহজতা এটিকে ব্যক্তিগত বাড়ি এবং অফিসে জনপ্রিয় করে তুলেছে। আজ, ল্যামিনেট যে কোনও প্রাকৃতিক কাঠের মেঝেতে একটি দুর্দান্ত বিকল্প।

এই উপাদানটির জনপ্রিয়তা সত্ত্বেও, খুব কম লোকই জানে কিভাবে ল্যামিনেট তৈরি করা হয়। এই উপাদান কি, এর নকশা বৈশিষ্ট্য.

একটি ল্যামিনেট তৈরি করা - বুদ্ধিমান সবকিছু সহজ

ল্যামিনেটের ইতিহাস

ল্যামিনেটের সৃষ্টি গত শতাব্দীর সত্তর দশকের শেষের দিকে। প্রথম ফ্লোরিং উপাদান যা অস্পষ্টভাবে একটি আধুনিক ল্যামিনেটের সাথে সাদৃশ্যপূর্ণ ছিল সুইডেন থেকে Perstorp কোম্পানি তৈরি করেছিল।

এই সংস্থাটি নির্মাণ কাজের জন্য বিভিন্ন উপকরণের বিকাশে নিযুক্ত ছিল এবং ইউরোপ জুড়ে বেশ জনপ্রিয় ছিল। নতুন উপাদানটিকে লেমিনেটেড প্লাস্টিক বলা হয়, যার অর্থ স্তরিত প্লাস্টিক।

প্রথম বিকাশ মাত্র দুটি অংশ নিয়ে গঠিত। উপরে থেকে, উপাদানটি মেলামাইন রজন দিয়ে প্রক্রিয়া করা হয়েছিল, যা আলংকারিক স্তরটি পুনরায় তৈরি করতে সহায়তা করেছিল এবং নীচে থেকে, ফেনোলিক রজনগুলি উত্পাদনে অংশ নিয়েছিল।

স্তরগুলি একবারে বিভিন্ন উপায়ে সংযুক্ত ছিল। থার্মোসেটিং আঠালো দিয়ে গর্ভধারণ যথেষ্ট ছিল না এবং নির্মাতারা উচ্চ তাপমাত্রার প্রভাবে চাপ ব্যবহার করতে শুরু করেছিলেন।

ল্যামিনেট, যেমন আমরা এটি দেখতে অভ্যস্ত, মাত্র এক দশক পরে হাজির। উপাদানটির বিশ্বব্যাপী পুনর্বিবেচনার লেখক ছিলেন জার্মান কোম্পানি হর্নিটেকস।

এই কোম্পানিটি একটি নতুন ধরনের ল্যামিনেট উৎপাদনের জন্য একটি সম্পূর্ণ নতুন প্রযুক্তিগত পদ্ধতি এবং সরঞ্জাম প্রয়োগ করেছে এবং অনন্য বৈশিষ্ট্য সহ একটি ল্যামিনেট মেঝে তৈরি করতে সক্ষম হয়েছে। এখন দুটির পরিবর্তে চারটি স্তর ছিল। ফেনোলিক এবং মেলামাইন রজনে গর্ভবতী ফয়েল রচনাটিতে প্রবর্তন করা হয়েছিল।

1994 সালে, বিল্ডিং উপকরণের বাজারে ল্যামিনেট ফ্লোরিংয়ের ব্যাপক চাহিদা ছিল। একটি বিশাল আকারে বৃদ্ধি, বিক্রয়ের পরিমাণের জন্য এমন একটি সংস্থার প্রবর্তন প্রয়োজন যা পণ্যের উপযুক্ত গুণমান নিয়ন্ত্রণ করে। এর ফলে ইউরোপিয়ান লেমিনেট ফ্লোর ম্যানুফ্যাকচারার্স অ্যাসোসিয়েশন তৈরি হয়।

ল্যামিনেট ডিভাইস

উপরে উল্লিখিত হিসাবে, স্তরিত আবরণ বিভিন্ন স্তর গঠিত।

আমি এই উপাদানটির রচনাটি আরও বিশদে বিবেচনা করার প্রস্তাব দিই, যা চিত্রে নির্দেশিত:

- আবরণের নীচের স্তরটি একটি আর্দ্রতা প্রতিরোধী কাগজ. প্রচুর পরিমাণে বিভিন্ন ধরণের আর্দ্রতা শোষণ করার জন্য কাঠের বৈশিষ্ট্যগুলি দেওয়া প্রয়োজন।

এই স্তরটি রেজিন দ্বারা গর্ভবতী এবং প্রাথমিকভাবে এইচডিএফ বোর্ডকে রক্ষা করার উদ্দেশ্যে করা হয়েছে; - আবরণের প্রধান অংশটি কাগজের উপর থাকে, যেমন উচ্চ ফাইবার ঘনত্বের HDF বোর্ড- 880 kg/m3

এটি ল্যামিনেট ফ্লোরিংয়ের প্রধান লোড বহনকারী অংশ এবং মেঝেটির জ্যামিতি এবং কাঠামো সংরক্ষণ করার জন্য ডিজাইন করা হয়েছে। এই উপাদান কাঠ নিজেই চেয়ে শক্তিশালী;

দ্রষ্টব্য: HDF তৈরির জন্য, রাউন্ডউড ব্যবহার করা হয়, যা ছাল পরিষ্কার করা হয়।

এর পরে, এই উপাদানটি কাঠের চিপগুলিতে প্রক্রিয়া করা হয়।

বাছাই করার পরে, চিপবোর্ড তৈরিতে মোটা চিপ ব্যবহার করা হয়, এবং HDF একটি সূক্ষ্ম ভগ্নাংশ থেকে উত্পাদিত হয়। চিপার ছবিতে দেখা যাবে।

- তৃতীয় আবরণ স্তর একটি ফিল্ম হয়, যা HDF বোর্ড এবং উপরের দুটি স্তর উভয়ের জন্য অতিরিক্ত আর্দ্রতা সুরক্ষা প্রদানের জন্য ডিজাইন করা হয়েছে;

- পরবর্তী, বিশেষ কাগজ পাড়া হয়, বা ফয়েল, যার উপর সিমুলেটেড উপাদানের গঠন প্রয়োগ করা হয়।

এটা পাথর, কাঠ, বা অন্য কোন জৈব উপাদান হতে পারে; - উপরের অংশএটা পরিধান প্রতিরোধের এবং একটি দীর্ঘ সময়ের জন্য চেহারা প্রদান করার জন্য ডিজাইন করা হয়েছে. তিনিই মেলামাইন রেজিন থেকে প্রক্রিয়াজাত করা হয়।

এই প্রক্রিয়াটিকে "লেমিনেশন" বলা হয়, যা আবরণটিকে তার নাম দিয়েছে। উপরের স্তরটি একজাতীয় এবং কখনও কখনও যৌগিক।

ল্যামিনেটের উপকারিতা

- যান্ত্রিক চাপ এবং wiping প্রতিরোধ;

- দীর্ঘ সময়ের জন্য বিভিন্ন লোড এবং বিকৃতি সহ্য করার ক্ষমতা;

- উপাদান উপরের স্তরের ঘষিয়া তুলিয়া ফেলিতে সক্ষম ক্রিয়া উচ্চ মানের প্রতিরোধের;

- উপাদান উপরের স্তর পরিষ্কার করা সহজ এবং রাসায়নিক আক্রমণ প্রতিরোধী অবশেষ;

- জ্বলে না এবং জ্বলনযোগ্য নয়;

- এটি চমৎকার তাপ পরিবাহী এবং পরিষ্কার করা সহজ;

- প্রাকৃতিক কাঠ ব্যবহার করে তৈরি সস্তা মেঝে উপকরণ এক;

- ইনস্টল করা সহজ, নিজে নিজে ইনস্টল করার অনুমতি রয়েছে।

একটি ল্যামিনেট আবরণ তৈরির প্রযুক্তিগত প্রক্রিয়া

প্রতিটি উদ্ভিদে স্তরিত উত্পাদন পরিবর্তিত হতে পারে। প্রায় প্রতিটি প্রস্তুতকারকের নিজস্ব প্রযুক্তি এবং অনন্য বিকাশ রয়েছে। এটি সত্ত্বেও, সৃষ্টির সারাংশ এবং প্রধান প্রক্রিয়াগুলি কার্যত একই।

চিপ প্রস্তুতি

- প্রথমত, চিপগুলি সিঙ্কে যায়, যেখানে আবর্জনা গরম জল দিয়ে ধুয়ে ফেলা হয়;

- দ্বিতীয় পর্যায়ে বাষ্প দিয়ে চিপস স্টিমিং করা হয়। একই আর্দ্রতা কন্টেন্ট সঙ্গে কাঠ প্রাপ্ত করার জন্য এটি করা হয়। বাষ্প চিপগুলিকে 100 ডিগ্রি সেলসিয়াস পর্যন্ত গরম করে;

- এর পরে, চিপগুলি উচ্চ চাপের অধীনে একটি মাধ্যমিক বাষ্প চিকিত্সার মধ্য দিয়ে যায়। এই চেম্বারের তাপমাত্রা 175 ডিগ্রিতে পৌঁছেছে। এই কারসাজির পরে, চিপগুলি যথেষ্ট প্লাস্টিকের হয়ে যায় এবং আরও প্রক্রিয়াকরণের জন্য প্রস্তুত হয়;

- এর পরে, চিপগুলিকে পছন্দসই ভগ্নাংশে নাকাল করার জন্য পাঠানো হয়, যা একটি শোধক নামে একটি উদ্ভিদে বাহিত হয়। এটি থেকে প্রস্থান করার সময়, রজন এবং বাইন্ডার এবং প্যারাফিন ফলের উপাদানগুলিতে যোগ করা হয়, যা আর্দ্রতা শোষণকে হ্রাস করে;

- পরবর্তী ধাপ কাঠের চিপ শুকানো হয়। প্রধান ফাংশনগুলি ছাড়াও, এই ইনস্টলেশনের কাজগুলির মধ্যে আর্দ্রতা সমতলকরণও অন্তর্ভুক্ত রয়েছে। আপনি নীচের ফটোতে ড্রায়ার বিকল্পগুলির মধ্যে একটি দেখতে পারেন;

প্রাথমিক উৎপাদন

- এখন কাঠের চিপগুলি সরাসরি ল্যামিনেট মেঝেতে উপাদানগুলির উৎপাদনে যায়। প্রথমে, এটি স্টোরেজ হপারে ঢেলে দেওয়া হয় এবং তারপরে সরাসরি প্রাথমিক প্রেসিং প্ল্যান্টে যায়।

এই ইনস্টলেশনটি প্লেট তৈরি করে যা দূরবর্তীভাবে পছন্দসই পণ্যের সাথে সাদৃশ্যপূর্ণ। 5-6 বার হ্রাস করার পরে, চিপগুলি থেকে বায়ু সম্পূর্ণরূপে সরানো হয়, তবে এটি এখনও বেশ আলগা দেখায়; - বোর্ড উত্পাদন প্রধান প্রক্রিয়া এক চাপ হয়. প্রথম চিকিত্সা 200-300 ডিগ্রি তাপমাত্রায় সঞ্চালিত হয় এবং 300 MPa পর্যন্ত চাপ থাকে। এই ক্রিয়াটি স্ল্যাবের পৃষ্ঠ তৈরি করতে প্রয়োগ করা হয়;

- চাপের দ্বিতীয় পর্যায়ে গরম করা হয়। এখানে তাপমাত্রা 190 ডিগ্রিতে নামিয়ে আনা হয় এবং প্লেটে 40-120 MPa চাপ প্রয়োগ করা হয়।

- চাপ দেওয়ার চূড়ান্ত পর্যায়ে স্ল্যাবটিকে একটি নিখুঁত, এমনকি পৃষ্ঠে সমতল করা। এখানে প্রেস চাপ প্রয়োগ করা হয় 60-150 MPa। প্রক্রিয়া ডেটা চিত্র 4 এ দেখা যেতে পারে।

স্তরিত উত্পাদন

চূড়ান্ত পর্যায়ে, নিম্নলিখিত অপারেশন সঞ্চালিত হয়:

- গুণমান পরীক্ষা করার পরে, প্লেটটি কাটার জন্য পাঠানো হয়। এই manipulations একটি বিভাজক করাত সঙ্গে সঞ্চালিত হয়. মূলত, আউটপুট প্লেটের আকার হল 2800*4140mm।

কাটার পরপরই, প্লেটগুলি আধা ঘন্টার জন্য ঠান্ডা হয়। তারপর স্ল্যাবগুলিকে একটি স্থিতিশীল কাঠামো অর্জনের জন্য সময় দেওয়া হয়। বেশিরভাগ নির্মাতাদের জন্য, এই সময়কাল বেশ কয়েক দিন; - স্ল্যাবগুলির সাথে পরবর্তী ক্রিয়াকলাপটি একটি ফরম্যাটার নামক ইনস্টলেশনের সাথে গ্রাইন্ডিং এবং সমাপ্তি। এই ডিভাইসটি প্লেটটিকে সাধারণত গৃহীত আকার 2800*2070 এ কাটে।

- তারপর প্রেসিং প্রক্রিয়া আসে, যা একই ভাবে করা হয় না। উভয় একটি স্তরিত সম্পূর্ণ টিপে, এবং তার পৃথক অংশ প্রয়োগ করা হয়।

এই প্রযুক্তিগুলি প্রস্তুতকারকের নির্দেশাবলীর উপর নির্ভর করে। - প্যানেল তৈরির শেষ প্রক্রিয়া হল সেগুলিকে কাটা এবং লেমিনেট করা, তারপরে প্রান্তগুলি মিল করা হয়, চিত্র 5।

আধুনিক লক সংযোগগুলি কয়েক ডজন বিভিন্ন কাটার ব্যবহার করে। সেটিংসের নির্ভুলতা নির্ভর করে কিভাবে উচ্চ-মানের লকগুলি প্যানেলগুলির সাথে সজ্জিত করা হবে।

একটি ল্যামিনেট তৈরির প্রযুক্তিগত প্রক্রিয়া ভিডিওতে দেখা যেতে পারে:

স্তরিত শ্রেণীবিভাগ

বর্তমানে, স্তরিত আবরণ উত্পাদন কঠোর নিয়ম এবং GOSTs সাপেক্ষে। নির্মাতাদের নিয়ন্ত্রণ করার একটি উপায় ল্যামিনেট শ্রেণীবদ্ধ করা হয়।

প্রতিটি ধরনের পণ্য একটি দুই সংখ্যার সংখ্যা দ্বারা মনোনীত করা হয়। এই সংখ্যায়, প্রথম সংখ্যাটি সেই ঘরটি নির্দেশ করে যার জন্য এই পণ্যটির উদ্দেশ্যে করা হয়েছে এবং দ্বিতীয়টি অপারেশনের সম্ভাব্য তীব্রতা নির্দেশ করে। ক্লাসের উন্নতি ক্রমবর্ধমান সংখ্যার সাথে মিলে যায়।

ক্লাস বিভক্ত করা হয়:

- 21-22 - নিম্ন স্তরের অপারেশন সহ আবাসিক এলাকায় ফ্লোরিংয়ের জন্য ডিজাইন করা হয়েছে. এগুলি শয়নকক্ষ এবং রুম হতে পারে যেখানে উপস্থিতি কম থাকে। এ ধরনের পণ্যের দামও অনেক কম;

- 23 - বসার ঘর, হল, বাচ্চাদের কক্ষে ফিট করে. এই ধরনের আবরণ সম্পূর্ণরূপে ছয় বছর পর্যন্ত পরিবেশন করতে পারে;

- 31 - ছোট অফিস প্রাঙ্গনে এবং আবাসিক ভবন উভয়ই ইনস্টল করা যেতে পারে। তদুপরি, যখন একটি অ্যাপার্টমেন্টে, এর পরিষেবা জীবন 10 বছরেরও বেশি সময় ধরে পৌঁছে যায় এবং ব্যয় 23 শ্রেণীর চেয়ে কিছুটা বেশি হয়;

- 32-33 - এগুলি ল্যামিনেটের সবচেয়ে পরিধান-প্রতিরোধী প্রকার। এগুলি দোকান, বড় অফিস এবং উচ্চ ট্র্যাফিক সহ জায়গায় মেঝে স্থাপনের জন্য কেনা হয়।

এই ধরনের একটি চমৎকার প্রতিরক্ষামূলক স্তর soundproofing দ্বারা ব্যাক আপ করা হয়, যা হিসাবে ব্যবহার করা যেতে পারে।

আবাসিক প্রাঙ্গনে এই জাতীয় আবরণ রাখার ক্ষেত্রে, এটি বহু বছর ধরে দুর্দান্ত অবস্থায় থাকবে।

ল্যামিনেটের বাহ্যিক বৈশিষ্ট্য

ল্যামিনেটের রঙের একটি খুব বড় পরিসর রয়েছে (দেখুন)। এটি উপলব্ধ উপকরণগুলির যে কোনও অনুকরণ করতে পারে: কাঠ, পাথর, বালি। এটা স্বীকৃত মূল্য যে কাঠের বিভিন্ন ধরনের জন্য রং রং এবং ছায়া গো প্রাধান্য।

এটি, ঘুরে, ভোক্তাদের এই উপাদান সম্পর্কে একটি ভুল ধারণা দিয়েছে। অনেক লোক মনে করে যে ল্যামিনেট মেঝে কাঠের অনুকরণ।

এই উপাদানের জন্য একটি দ্বিতীয় নাম আছে - স্তরিত parquet। এই রায়গুলি প্রকৃত অবস্থার সাথে সামঞ্জস্যপূর্ণ নয়। ল্যামিনেট একটি সম্পূর্ণ আসল উপাদান, অনেক বৈশিষ্ট্যে এটির সাথে তুলনা করা হয় এমন উপকরণগুলির থেকে উচ্চতর।

ল্যামিনেট আবরণ শুধুমাত্র রঙের প্যালেটেই নয়, কাঠামোতেও আলাদা হতে পারে। আমরা কাঠ, তেল, পাথরের মতো কাঠামোগত উপাদান কিনতে পারি। এটি ম্যাট বা চকচকে হতে পারে।

এই আবরণের বাহ্যিক ডেটার আরেকটি বৈশিষ্ট্য হ'ল স্ট্রাইপ দিয়ে কাঠের নকল করার ক্ষমতা।

ল্যামিনেটে এক, দুই বা তিনটি স্ট্রিপ থাকতে পারে।

- একক-ফালা স্তরিত সবচেয়ে ব্যয়বহুল। এটি তার উত্পাদনের অদ্ভুততার কারণে, যা একটি স্ট্রিপ তৈরি করতে প্রশস্ত উপকরণ ব্যবহার করে। এটির সাহায্যে, আপনি মূল থেকে ন্যূনতম পার্থক্য সহ বিভিন্ন উপকরণ অনুকরণ করে একটি অনন্য নকশা তৈরি করতে পারেন।

- দ্বি-ফালা মেঝেতে একটি চেম্ফার নেই, তবে এটি একটি বর্ধিত প্রস্থ সহ পিস কাঠের মতোই;

- তিন-ফালা উপাদান সবচেয়ে সস্তা। একটি চেম্বার ছাড়া, এটি পুরোপুরি "ডেক" পদ্ধতি দ্বারা স্থাপিত কাঠবাদাম অনুকরণ করে।

স্তরিত পরিষ্কার এবং যত্ন

নির্বাচিত আবরণটি যে শ্রেণীর সাথেই সঙ্গতিপূর্ণ হোক না কেন, নির্মাতারা এটিকে যে বৈশিষ্ট্যগুলি দিয়ে থাকেন না কেন, অনুপযুক্ত পরিষ্কার এবং রক্ষণাবেক্ষণ পরিষেবার জীবনকে উল্লেখযোগ্যভাবে হ্রাস করতে পারে এবং সমস্ত ইতিবাচক বৈশিষ্ট্যগুলিকে বাতিল করতে পারে।

ল্যামিনেট মেঝে তৈরির ভিত্তি হল কাঠ, যা এর 90% উপাদান। আর্দ্রতার দীর্ঘায়িত এক্সপোজার থেকে, এই আবরণটি ফুলে যেতে পারে, এর গঠন পরিবর্তন করতে পারে। ল্যামিনেটের সঠিক যত্নের জন্য, কিছু সহজ নিয়ম অনুসরণ করা যথেষ্ট।

- ইনস্টলেশনের কাজ করার পরে, প্রথম, সাধারণ পরিচ্ছন্নতার কাজ করা প্রয়োজন;

- এই উপাদান ধুলো বসতি বিরুদ্ধে প্রতিরক্ষামূলক বৈশিষ্ট্য আছে, নির্মাতাদের দ্বারা কাঠামোর মধ্যে অন্তর্ভুক্ত;

- নিয়মিত, নির্ধারিত পরিচ্ছন্নতার জন্য, এটি ল্যামিনেট ভ্যাকুয়াম করার জন্য যথেষ্ট;

- মেঝেতে যে ময়লা আটকে আছে তা ভিনেগারের ন্যূনতম সংযোজন সহ একটি স্যাঁতসেঁতে, ভালভাবে কাটা রাগ দিয়ে সহজেই অপসারণ করা যেতে পারে;

- বিশেষ সরঞ্জাম ব্যবহার করে আরো ক্রমাগত দূষণ অপসারণ করা যেতে পারে। পরিষ্কার করার পরে, মেঝে একটি স্যাঁতসেঁতে কাপড় দিয়ে মুছা উচিত;

- উপরের মেঝে দীর্ঘ জীবনের জন্য, কঠিন কণা ধারণ করে এমন ডিটারজেন্ট ব্যবহার না করার চেষ্টা করুন;

- আসবাবপত্র পরিবহন করার সময়, এটি মেঝে থেকে উত্তোলন করুন, এটি টেনে আনলে আবরণের ক্ষতি হতে পারে;

- যেখানে সম্ভব, চেয়ার এবং টেবিলের পায়ে মেঝে সুরক্ষা সামগ্রী ব্যবহার করার চেষ্টা করুন;

- জল বা এটির উপর ভিত্তি করে অন্যান্য সমাধান দিয়ে পরিষ্কার করার সময়, মনে রাখবেন যে আর্দ্রতা মেঝেতে শোষিত করা উচিত নয়;

- যদি প্রচুর পরিমাণে আর্দ্রতা মেঝেতে পড়ে তবে এটি একটি মিনিটও নষ্ট না করে অপসারণ করতে হবে।

আউটপুট

ল্যামিনেট উত্পাদন একটি জটিল প্রযুক্তিগত প্রক্রিয়া যা চমৎকার মানের মেঝে উপাদান উত্পাদন করতে সাহায্য করে। প্রযুক্তিগত প্রক্রিয়ার অদ্ভুততার কারণে, উপাদানটির অনন্য বৈশিষ্ট্য রয়েছে, এটি ইনস্টল করা এবং পরিচালনা করা সহজ।